Клеймение деталей

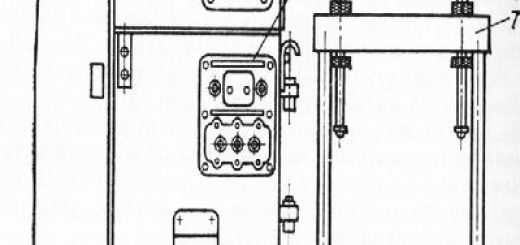

Клеймение штамповкой. Время от времени в граверном производстве появляется необходимость в изготовлении всевозможных пуансонов, клейм и штампов для тиснения товарных знаков, фабричных марок и других обозначений. Операцию по тиснению создают в большинстве случаев на прессах разных совокупностей (рис.

1).

В верхней части колонны пресса смонтирована кулачковая головка, имеющая особое отверстие для хвостовика, в котором посредством винта устанавливается и закрепляется тот либо второй штамп. Вертикальные перемещения головки в верхних направляющих осуществляются контрприводом, связанным через совокупности шестеренок с электродвигателем, а рабочего стола —винтом.

Отсчет величины перемещения рабочего стола производится по метрической линейке, которая закреплена на передней части стола (параллельно валу). Вращением маховика по часовой стрелке рабочий стол пресса перемещается в верхнее положение, благодаря чего заготовка скоро подводится до соприкосновения с рабочей частью клейма.

До пуска пресса включают местное освещение, складывающееся из электрической лампы, закрепленной в верхней части станины, эластичный шланг которой позволяет устанавливать ее в любом эргономичном для работы положении. После этого включают электродвигатель и оставляют его в этом состоянии на все время работы пресса. Пуск пресса производится при помощи ножной педали с рифленой поверхностью.

Для ускорения и удобства настройки пресса на его рабочем столе смонтировано и закреплено универсальное приспособление для установки подробностей разных профилей, толщины и размеров. Конструкция этого приспособления разрешает при необходимости передвигать закрепленную на нем подробность в продольном либо поперечном направлении и* около собственной оси, что крайне важно для ускорения настройки пресса при маркировке сложных подробностей.

Рис. 1. Кулачковый пресс с универсальной оснасткой

На этом прессе возможно взять изображение на шильдиках, шкалах и т. д. углубленным «в нутро» и выпуклым (рельефным). Углубленное изображение штрихов, букв, цифр и знаков наносится на заготовку методом оттиска со намерено изготовленного для данной цели металлического штампа, имеющего соответствующее выпуклое изображение.

Шкалы, шильдики и другие подробности с выпуклым изображением, изготовляемые способом штамповки, получаются недостаточно хорошего качества, поскольку изображения имеют не быстро очерченные круглые границы. Существенно лучшее изображение возможно достигнуто при изготовлении шкал и шильдиков травлением либо механическим методом на пантографе.

Но изготовление неотёсанных шкал, шильдиков, разных марок и товарных знаков из мягких алюминиевых сплавов методом штамповки (способом уплотнения материалов) дает прекрасные результаты и возможно рекомендовано к внедрению на фабриках. Данный способ особенно приемлем при серийном выпуске продукции.

Приведем пример изготовления подробностей методом уплотнения материалов (штамповки). В первую очередь для штамповки какой-нибудь фабричной марки изготовляют металлической штамп с выборкой рисунка «в нутро»; наряду с этим направляться обращать внимание на чистоту и поверхности контура штампа и резкость рисунка. Убедившись, что штамп изготовлен верно, его подвергают термической обработке и шлифуют будущие выпуклые части.

Так, при штамповке подробностей способом уплотнения материала сам рисунок фабричной марки окажется матовым, а поле — блестящим, что придает подробности, изготовленной таким способом, красивый вид.

Накатывание знаков на подробности. вальцевание и Накатывание используют в технике при изготовлении последовательности изделий. Способом накатывания возможно наносить на заготовках штрихи, цифровые и буквенные обозначения и т. д. Делается это посредством особых приспособлений и вальцевальных автомобилей.

Время от времени приспособлениями для накатывания пользуются, используя их на простом токарном станке. В этом случае приспособление с цилиндрической цифровой матрицей устанавливают и закрепляют на суппорте станка (вместо резца), а подробность — на соответствующей оправке в патроне. При сближении матрицы в подробности (оси которых должны быть параллельны) методом поперечного перемещения суппорта на нужную величину происходит процесс накатывания знаков на подробности.

Особенно действен способ накатывания при применении железных цифровых колес (барабанов) на фирмах массового производства, к примеру на фабриках, где изготовляют кассовые аппараты. Для накатывания некоторых подробностей, изготовленных из мягкого металла, время от времени используют плоские матрицы. Подробность надевается на ролик соответствующего диаметра, вольно поворачивающийся на цилиндрической оси.

Матрица устанавливается на салазках на высоте, нужной для заданной глубины накатки, и закрепляется болтами. На протяжении перемещения матрицы элементы ее вдавливаются в поверхность заготовки, в один момент вращая ее.

Электроискровое клеймение подробностей. Не считая механического, химического и других методов гравирования и клеймения разных подробностей в последнии месяцы применяется электроискровое клеймение некоторых металлических, латунных и других подробностей методом применения особых электроискровых .установок.

Способ электроискрового клеймения разных подробностей есть действенным на фирмах крупносерийного и массового производства, где требуется создавать клеймение солидного числа подробностей с однообразными картинками либо обозначениями. В подробностях же, в которых нужно клеймить порядковые номера либо другие сменные символы, электроискровой способ теряет собственный суть и есть непродуктивным из-за нередкой смены электрода-инструмента.

Для клеймения порядковых либо сменных номеров, букв либо цифр электроискровым способом используют электроискровой карандаш. Пользование этим прибором требует от рабочего аккуратности и известного навыка, поскольку четкость, красота и правильность надписи всецело зависит от его умения. Электроискровой карандаш складывается из диэлектрического корпуса размером 100?200?300 .мм с верхней ровной латунной поверхностью толщиной 100 мм, которая помогает для установки гравируемой подробности.

В корпуса смонтированы подробности электрической схемы. Ручка с электродом-инструментом связана с прибором эластичным шлангом, имеющим на своем финише цанговый держатель-зажим для закрепления заостренного бронзового электрода-инструмента (карандаша). Недочётом электрического карандаша есть стремительное нагревание на протяжении работы его ручки с электродом-инструментом, благодаря чего нужно нередкое охлаждение, тормозящее процесс электрогравирования.

Работа с прибором производится следующим образом. Прибор включается в сеть переменного тока напряжением 127 либо 220 В. Гравируемая подробность хорошо устанавливается на его поверхности для осуществления контакта, нужного для надежной работы прибора. По окончании проверки и, в случае если требуется, заправки электрода-инструмента приступают к нанесению букв либо цифр. Время от времени для симметричности размещения знаков на подробностях делают предварительную разметку штангенциркулем либо тёмным карандашом.

С приближением электрода-инструмента к поверхности обрабатываемой подробности происходит беспре-. рывное обильное искрение, благодаря чего при передвижении инструмента по контуру символа на подробности происходит выжигание чёрного следа.

Рис. 2. Электроискровая установка

улучшения производительности качества и Повышения труда электрогравирования получают закреплением электроискрового карандаша в шпинделе пантографа вместо резца. Наряду с этим гравирование производится простыми приемами по наборным буквенным и цифровым шаблонам либо по копирам без вращения шпинделя. Таковой метод применения электроискрового карандаша действен, во-первых, по причине того, что при нагревании ручки электрода-инструмента провалилась сквозь землю необходимость затраты времени на ее

охлаждение; во-вторых, уровень качества электрогравирования быстро улучшилось за счет механизации данного процесса. Это событие в какой-то мере устранило связь качества между квалификации и электрогравирования рабочего. Символы, приобретаемые при набора шаблонов и помощи пантографа, купили нужную симметричность и не требуют для этого разметки.

В ходе электрогравирования рабочий финиш электрода-инструмента-, зажатого в патроне приспособления, от постоянного искрения обгорает и требует нередкой заправки. Для этого нет необходимости вынимать его из патрона, а достаточно только отвести ручку электроискрового карандаша от приспособления, включить привод шпинделя и, приложив к вращающемуся электроду напильник, заправить его рабочий финиш: По окончании заправки электрода-инструмента на приспособлении к нему подключают питание от прибора и продолжают электрогравирование.

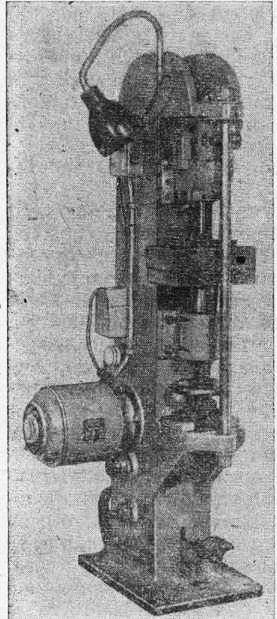

Электроискровые установки воображают для фирм узнаваемый практический интерес. Электроискровой способ клеймения подробностей несложными символами посредством обрисованных установок разрешает снизить трудоемкость операций по клеймению. Электроискровая установка (рис. 2) складывается из корпуса, в котором смонтирована электрическая часть, шпиндельной головки и стола. На передней панели корпуса расположены две кнопки и сигнальная лампа.

Установка включается лишь при одновременном нажиме на обе кнопки, каковые удалены одна от второй так, что не смогут быть включены одной рукой. Этим обеспечивается безопасность при работе (в момент включения установки руки заняты). На столе установлено приспособление, в котором закрепляется обрабатываемая подробность.

Корпус, крепёжное-приспособление и стол заземляются, что снабжает безопасность прикосновения к ним на протяжении работы.

Электрод-инструмент зажимают в патроне, соединенном через изолирующий фланец со штоком. Шток имеет скользящую посадку во втулке, которая находится на верхней полке рамки. Шток, выполненный из малоуглеродистой стали, является якорем электромагнита, закрепленного на втулке. Для ручного подъема штока имеется эбонитовый шарик.

Электромагнит при работе установки приводит к вибрации электрода-инструмента: наряду с этим между последним и подробностью протекают электрические разряды. Искра разряда плавит и вырывает малую частицу металла, создавая этим съем металла с поверхности подробности. Электрод-инструмент может иметь в сечении форму цифры, буквы либо сложного клейма с наружной рамкой.

Электроды-инструменты для электроискрового клеймения изготовляют из листовой бронзы марки JI62 либо красной меди. Из страницы вырезают полосы определенной ширины и протягивают через фильеры, имеющие форму нужного символа. Фильеры изготовляют методом выпиливания лобзиком в железной пластинке профиля нужного символа.

Кое-какие виды электродов-инструментов возможно изготовлять на пантографе (используя резец без конуса) с последующей подправкой штихелями вручную; наряду с этим глубина гравирования должна быть в пределах 2—5 мм, без конуса, как это делается в штампах для золототиснения.

Клеймение изделий способом нагрева. В граверном производстве существуют клейма и различные штампы, рабочую часть которых нагревают. Тёплые буквы штампа выжигают на материале изделия. Таковой вид гравирования оптимальнеесоздавать на эластичных материалах — пластмассе, коже, дереве и т. д. В зависимости от материала изменяется и форма гребней (штриха) букв-или цифр штампа.

К примеру, для тёплого тиснения на коже рекомендуется изготовлять буквы штампа заостренными, а для работы по дереву — с плоской поверхностью гребня.

Рис. 3. Штампы для клеймения выжиганием

Прежде клеймение нагретыми штампами производилось очень примитивным методом. Штамп с обозначениями вставляли в особую-державку и нагревали на раскаленных углях. С развитием техники и приобретением опыта в данной отрасли граверного производства для штампов вместо несложных державок были сконструированы более идеальные приспособления, улучшающие уровень качества выжигания, существенно ускоряющие работу и повышающие производительность труда.

Кое-какие из них изготовлялись в виде портативной керосиновой форсунки (рис. 3, а).

Но самое широкое распространение взяло приспособление с электрическим нагревом (рис. 3, б). Конструкция этого приспособления отличается простотой, выполнена по типу электрического паяльника с нихромовой намоткой для нагрева от электросети напряжением в 127 либо 220 В. Из наружного финиша ручки выходит электрический шнур с вилкой для включения в штепсельное гнездо сети, а на рабочем финише приспособления имеется зажимной винт для закрепления штампа.

Конструкции электрических державок и державок с другими способами обогрева штампов выполняются универсальными, благодаря чего в них смогут быть установлены штампы либо клейма разных форм и размеров.

Наровне с обрисованными выше конструкциями приспособлений для клеймения способом выжигания показались новые более современные и прогрессивные устройства, воображающие собой совокупности с надёжностью и повышенной универсальностью в эксплуатации. Эти устройства сильно отличаются от прошлых тем, что электрический шнур от финиша ручки до штепсельной вилки выполнен спирально, что весьма комфортно в работе.

Помимо этого, вместо нихромовой намотки применен унифицированный керамический термоэлемент, что при необходимости легко и скоро возможно заменен. Питание подается от электросети напряжением 127 либо 220 В и регулируется при помощи реостата в широком диапазоне.

Необходимость регулировки напряжения-позвана тем, что подробности, подлежащие тепловому клеймению, изготовляются из разных материалов, а также из пластмасс, а следовательно, степень нагрева клейма либо штампа обязана соответственно изменяться в зависимости от материала подробности. К примеру, в случае если для подробности из полистирола нужна температура нагрева штампа 50—60 °С, то для дерева она образовывает 100—120 °С, а для карболита — 120—150 °С. Для экономии электроэнергии и нормальной работы при долгой эксплуатации устройства для клеймения выжиганием его оснащают автоматическим термовыключателем.

—

Пресс для клеймения и его оснастка. Часто в граверном производстве появляется необходимость в изготовлении всевозможных пуансонов, клейм и штампов для тиснения товарных знаков, фабричных марок и многих вторых обозначений. Тиснение упомянутыми клеймами создают в большинстве случаев на прессах разных совокупностей. На рис. 4 продемонстрирован кулачковый пресс компании «Уффельман», имеющий станину одноколонной конструкции.

С левой стороны станины находится электродвигатель мощностью 1,1 кВт, снабженный механическим предохранителем, исключающим поломку либо повреждение пресса при перегрузках. В верхней части колонны смонтирована кулачковая головка пресса, имеющая особое отверстие для хвостовика, в котором посредством винта устанавливается и закрепляется тот либо другой штамп.

Вертикальное перемещение головки в верхних направляющих осуществляется контрприводом, связанным через совокупность шестеренок с электродвигателем. Вертикальное перемещение рабочего стола пресса осуществляется при помощи вертикального винтового вала с закрепленным в нижней его части маховиком. Отсчет величины перемещения рабочего стола производится по установленной в вертикальном положении метрической линейке, которая закреплена на передней части стола (параллельно валу).

Настройка глубины тиснения производится методом вертикального перемещения рабочего стола пресса с учетом толщины подлежащей клеймению заготовки. С вращением маховика по часовой стрелке рабочий стол пресса перемещается в верхнее положение, благодаря чего заготовка скоро подводится до соприкосновения с рабочей частью клейма.

До пуска пресса включается местное освещение, складывающееся из электролампы, закрепленной в верхней части станины, эластичный шланг которой позволяет устанавливать ее в любом эргономичном для работы положении. После этого включают электродвигатель. В ходе работы пресса электродвигатель непрерывно трудится.

Включение пресса производится при помощи ножной педали с рифленой поверхностью. Для ускорения и удобства настройки пресса на его рабочем столе смонтировано и закреплено универсальное приспособление для установки подробностей разных профилей, толщин и размеров. Конструкция этого приспособления разрешает при необходимости передвигать закрепленную на нем подробность в продольном либо поперечном направлении и около собственной оси, что крайне важно при маркировке сложных подробностей.

На прессе для клеймения возможно взять изображение на подробностях углубленным («в нутро») и выпуклым (рельефным).

Углубленное изображение штрихов, букв, цифр и знаков приобретают методом оттиска со намерено изготовленного для данной цели металлического штампа, имеющего соответствующее выпуклое изображение.

У шкал, шильдиков и других подробностей с выпуклым изображением, изготовляемых способом штамповки, границы изображения очерчены не хватает быстро. Существенно лучшее изображение возможно достигнуто при изготовлении их травлением либо механическим методом на пантографе.

Но изготовление неотёсанных шкал, шильдиков, разных марок и товарных знаков из мягких алюминиевых сплавов методом штамповки (способом уплотнения материалов) дает прекрасные результаты и возможно рекомендовано к внедрению на фабриках. Данный способ особенно приемлем при серийном выпуске продукции.

Рис. 4. Кулачковый пресс с универсальной оснасткой для установки подробностей

Приведем пример изготовления подробностей штамповкой. В первую очередь для штамповки какой-нибудь фабричной марки изготовляют металлической штамп с выборкой рисунка «в нутро»; наряду с этим направляться обращать внимание на чистоту и поверхности контура штампа и резкость рисунка. Убедившись, что штамп изготовлен верно, его подвергают термической обработке, шлифуют «как чисто», так как контур рисунка на штампе оформляет будущие выпуклые части изделия, а поверхность — поле.

Так, при штамповке подробностей способом уплотнения материала сам рисунок фабричной марки окажется матовым, а поле — блестящим, что придает подробности красивый вид.

Накатывание знаков на подробности. Способом накатывания возможно наносить на заготовки штрихи, цифровые и буквенные обозначения и т. д. Делается это посредством особых приспособлений и вальцевальных автомобилей. Время от времени приспособления для накатывания используют на простом токарном станке.

Приспособление с цилиндрической цифровой матрицей устанавливают и закрепляют на суппорте станка (вместо резца), а подробность — на соответствующей оправке в патроне. При детали оси и сближении (матрицы которых должны быть параллельны) методом поперечного перемещения суппорта на нужную величину происходит процесс накатывания знаков на подробность.

Особенно действен способ накатывания при применении железных цифровых колес (барабанов) на фирмах массового производства, к примеру на фабриках, где изготовляют кассовые аппараты. Для накатывания некоторых подробностей, изготовленных из мягкого металла, время от времени используют плоские матрицы. Подробность надевается на ролик соответствующего диаметра, вольно поворачивающийся на цилиндрической оси.

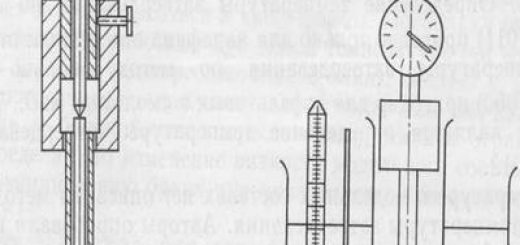

Рис. 5. Электроискровой карандаш

Матрица устанавливается на салазках на высоте, нужной для заданной глубины накатки, и закрепляется болтами. На протяжении перемещения матрицы элементы ее вдавливаются в поверхность заготовки, в один момент вращая ее.

Электроискровое клеймение подробностей. Сейчас применяется электроискровое клеймение некоторых металлических, латунных и других подробностей методом применения особых электроискровых установок. Способ электроискрового клеймения подробностей действен на фирмах крупносерийного и массового производства, где требуется создавать клеймение многочисленных партий подробностей с однообразными картинками либо обозначениями.

В случае если же в подробностях нужно изменять порядковые номера либо другие символы, электроискровой способ теряет собственный суть и есть непродуктивным из-за нередкой смены электрода-инструмента. Для клеймения порядковых либо сменных номеров, букв либо цифр электроискровым способом используют электроискровой карандаш. Пользование этим прибором требует от рабочего аккуратности и известного навыка, поскольку четкость, красота и правильность надписи всецело зависят от его умения.

Электроискровой карандаш складывается из диэлектрического корпуса размерами 100X200X300 мм с верхней ровной латунной поверхностью толщиной 10 мм, которая помогает для установки гравируемой подробности. В корпуса смонтированы подробности электрической схемы. Ручка с электродом связана с самим прибором эластичным шлангом, имеющем на своем финише цанговый держатель — зажим для закрепления заостренного бронзового электрода (карандаша).

Недочётом электрического карандаша есть стремительное нагревание на протяжении работы его ручки с электродом-инструментом, благодаря чего нужно нередкое охлаждение, тормозящее процесс электрогравирования.

Работа с прибором производится следующим образом: прибор включают в сеть переменного тока напряжением 220 В. Гравируемую подробность хорошо устанавливают на его поверхности. По окончании проверки и, в случае если требуется, заправки электрода-инструмента приступают к нанесению букв либо цифр. Время от времени для симметричного размещения знаков на подробностях делают предварительную разметку штангенциркулем либо тёмным карандашом.

С приближением электрода-инструмента к поверхности обрабатываемой подробности происходит постоянное обильное искрение, благодаря чего при передвижении инструмента по контуру символа на подробности происходит выжигание чёрного следа.

Был создан и внедрен уникальный способ применения электроискрового карандаша, снабжающий увеличение производительности труда и многократно улучшающий уровень качества электрогравирования. Он содержится в том, что целый прибор устанавливается на рабочем столе пантографа с последующим закреплением. После этого ручка с электродом-инструментом вставляется в особое приспособление, установленное в шпинделе пантографа вместо резца, и закрепляется в нем.

Наряду с этим указанное приспособление является электродом-инструментом, а шпиндель блокируется (закрепляется).

Потом гравирование производится простыми приемами по наборным буквенным и цифровым шаблонам либо по копирам без вращения шпинделя.

Таковой метод применения электроискрового карандаша действен, во-первых, вследствие того что при нагревании ручки электрода-инструмента провалилась сквозь землю необходимость затраты времени на ее охлаждение; во-вторых, уровень качества электрогравирования быстро улучшилось за счет механизации данного процесса. Это событие в какой-то мере устранило связь качества между квалификации и гравирования рабочего. Символы, приобретаемые при набора шаблонов и помощи пантографа, купили нужную симметричность и не требуют предварительной разметки.

Рис. 6. Установка электроискрового карандаша на пантографе

В ходе гравирования рабочий финиш электрода, зажатого в патроне приспособления, от постоянного искрения обгорает и требует нередкой заправки. Для этого нет необходимости вынимать его из патрона, а нужно только убрать ручку электроискрового карандаша от приспособления, включить вращение шпинделя и, приложив к вращающемуся электроду напильник, заправить его рабочий финиш. По окончании заправки электрода-инструмента на приспособлении к нему подключают питание от прибора и продолжают электрогравирование.

Электроискровые установки УК-1 и УК-2, ВПТИ-электро воображают для фирм узнаваемый практический интерес. Электроискровой способ клеймения подробностей несложными символами посредством обрисованных установок разрешает снизить трудоемкость клеймения. Установка УК-1 складывается из корпуса, в котором смонтирована электрическая часть шпиндельной головки и стола. На передней панели корпуса расположены две кнопки и сигнальная лампа.

Установка включается лишь при одновременном нажиме на обе кнопки, каковые удалены одна от второй так, что не смогут быть включены одной рукой. Этим обеспечивается безопасность при работе (в момент включения установки руки заняты). На столе установлено крепежное приспособление, в котором закрепляется обрабатываемая подробность.

Корпус, крепёжное приспособление и стол заземляются, что снабжает безопасность гравера на протяжении работы.

Электрод-инструмент закрепляют в патроне, соединенном через изолирующий фланец со штоком. Шток имеет скользящую посадку во втулке, которая закреплена на верхней полке рамки. Шток, выполненный из малоуглеродистой стали, является якорем электромагнита, закрепленного на втулке.

Для ручного подъема штока имеется эбонитовый шарик. Электромагнит при работе установки заставляет электрод-инструмент вибрировать; наряду с этим между электродом-деталью и инструментом протекают электрические разряды. Искра разряда плавит и вырывает частицы металла, создавая этим съем металла с поверхности подробности.

Электрод-инструмент может иметь в сечении форму цифры, буквы либо сложного клейма с наружной рамкой.

Электроды-инструменты для электроискрового клеймения изготовляют из листовой бронзы марки Л62 либо красной меди. Из страницы вырезают полосы определенной ширины и протягивают через фильеры, имеющие форму нужного символа. Фильеры изготовляют методом выпиливания лобзиком в железной пластинке профиля нужного символа.

Кое-какие виды электродов-инструментов возможно изготовлять на пантографе (используя резец без конуса) с последующей подправкой штихелями вручную; наряду с этим глубина гравирования должна быть в пределах 2—5 мм, без конуса, как это делается в штампах для золототиснения.

Рис. 7. Электроискровая установка УК-1

Принципиальная схема электроаппарата УК-1 дана на рис. 8. От сети переменного тока напряжение подается последовательно на кнопки 1П и 2П. электрод и (Электроды-инструмент) и Д (обрабатываемая подробность) подключаются к конденсатору Сi и образуют разрядный контур.

Разрядный контур питается от сети переменного тока через балластное сопротивление Р. Параллельно этому сопротивлению включена цепь электромагнита Э, которая складывается из селенового выпрямителя СВ и конденсатора Сч, служащего для сглаживания пульсации тока. При одновременном нажиме на кнопки 1П и 2П на разрядный контур поступает напряжение и между электродами И и Д появляются электрические разряды.

Наряду с этим загорается неоновая лампа J1, сигнализирующая о том, что установка находится под напряжением. Электрод-инструмент И под действием электромагнита Э начинает вибрировать; при маленьком замыкании электродов сила тока, проходящего через электромагнит Э, возрастает и электрод-инструмент И и подробность Д размыкаются. При размыкании электродов сила тока, проходящего через электромагнит Э, значительно уменьшается и электроды И и Д замыкаются снова, и т. д. На протяжении работы установки электроды замыкаются и размыкаются с частотой порядка 100 раз в секунду, что снабжает интенсивный съем металла с электродов.

Рис. 8. Принципиальная схема электроискровой установки УК-1