Кузнечно-прессовое оборудование, особенности ремонта и эксплуатации

Кузнечно-прессовые автомобили подразделяются на ковочно-штам-повочные молоты, ковочно-штамповочные механические и гидравлические прессы, кузнечно-прессовые ротационные автомобили, кузнечно-прессовые автоматы.

Ковочно-штамповочные молоты изменяют размеры и форму нагретой до определенной температуры заготовки за счет энергии, накопленной падающими частями, т. е. за счет энергии удара. По типу привода они подразделяются на пневматические, трудящиеся сжатым воздухом, паровоздушные, приводимые в воздействие паром либо сжатым воздухом давлением 60—70 МПа (6—7 кгс/см2 ), газовые и гидравлические.

Главным параметром, характеризующим молоты, есть масса падающих частей.

Ковочно-штамповочные прессы используются для обработки как в холодном, так и в тёплом состоянии металлов, и для прессования изделий из пластических весов. Гидравлические ковочно-штамповочные прессы смогут быть несложного, двойного и тройного действия с насосно-аккумуляторным и личным приводом. Механические ковочно-штамповочные прессы подразделяются на одно-(бывают и эксцентриковые), двух- и четырехкривошипные.

Главным параметром прессов есть громаднейшее развиваемое упрочнение на ползуне.

К кузнечно-прессовым ротационным автомобилям относятся штамповочные вальцы, ротационно-ковочные автомобили, гибочные вальковые и роликовые автомобили, двух- и многодисковые ножницы.

Штамповочные вальцы имеют два рабочих валка, вращающихся в различные стороны. На валках укрепляются штампы в виде секторов.

При пропускании через них заготовки осуществлется изменение ее размеров и формы. В ротационно-ковочной машине иногда сходящиеся бойки создают обжатие прутка либо трубы.

Гибочные автомобили предназначаются для эластичны и правки труб и листового металла профилей. Рабочими частями у них являются валки либо ролики, между которыми пропускается обрабатываемая заготовка и для рубки, эластичны и других работ, делаемых свободной ковкой.

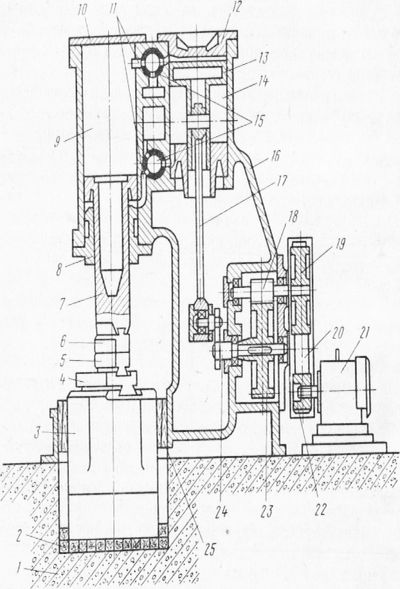

Рис. 1. Устройство пневматического двухцилиндрового одностоечного молота двойного действия

Молоты для того чтобы типа изготовляют с массой падающих частей от 75 до 1000 кг. Молот представляет собой металлическую станину с компрессорным и рабочим цилиндрами. При включении электродвигателя через передачу при помощи шкива, маховика и ремня приходит в воздействие редуктор, складывающийся из ведущего ведомого и зубчатого колеса с валом и кривошипом.

Последний связан с поршнем и шатуном, что приобретает возвратно-поступательное перемещение и попеременно сжимает воздушное пространство в верхней и нижней полостях компрессорного цилиндра.

В рабочем цилиндре помещена баба, выполненная заодно с поршнем, снабженным канавками для поршневых колец. В нижней части бабы сделан паз формы «ласточкин хвост», в котором закреплен верхний боек. На бабе выполнены две лыски, а в нижней крышке — грундбуксе сделаны пазы, в каковые помещены две планки, служащие направляющими, предохраняющие бабу от вращения.

Оба цилиндра и с крышками и соединены каналами, перекрываемыми двумя распределительными кранами. Эти два крана совместно со средним краном (на рисунке не продемонстрирован) снабжают управление молотом, образуя с обратным клапаном воздухораспределительное устройство, снабжающее держание бабы на весу, автоматические удары по поковке, прижим поковки, единичные удары по поковке и холостой движение.

Любой раз, в то время, когда оба цилиндра сообщаются с наружной воздухом, воздушное пространство при перемещении компрессорного поршня вытесняется в молот и атмосферу трудится вхолостую, верхний боек тогда вольно лежит на нижнем бойке, укрепленном в шаботе.

В то время, когда верхняя полость цилиндра соединяется с верхней полостью цилиндра, а нижняя полость цилиндра с нижней полостью цилиндра, то при поступательном перемещении компрессорного поршня воздушное пространство нагнетается под рабочий поршень бабы. Поршень поднимается и двигает вверх связанную с ним бабу, несущую верхний боек. При возвратном перемещении компрессорного поршня баба падает и боек ударяет по заготовке.

Для удержания бойка в крайнем верхнем положении сжатый воздушное пространство подается лишь под поршень цилиндра, верхняя полость этого цилиндра соединяется с воздухом. Для нажима бойка на поковку воздушное пространство подается в верхнюю полость цилиндра, наряду с этим положении с воздухом соединяется нижняя полость этого цилиндра.

Дабы баба на протяжении работы молота не ударила в крышку, в верхней полости рабочего цилиндра предусмотрено буферное пространство. В то время, когда баба перекроет канал, соединяющий верхние полости Цилиндров, воздушное пространство в буферном устройстве сжимается. Дабы возможно было подать воздушное пространство в верхнюю полость рабочего цилиндра, имеется обратный шариковый клапан.

В то время, когда в верхней полости компрессорного цилиндра сжатие воздуха станет громадным, чем в буферном пространстве, клапан раскрывается и воздушное пространство входит в верхнюю часть рабочего цилиндра.

Эти молоты устанавливают на намерено подготовленный фундамент со особым колодцем, на дне которого укладывают древесные брусья и устанавливают шабот с нижним бойком и промежуточной подушкой. Шабот закрепляют в особом отверстии станины древесными клиньями.

В гидравлическом прессе сжатая рабочая жидкость (масло) подается в рабочий цилиндр. Под давлением масла перемещается плунжер, соединенный е подвижной траверсой, которая перемещается в направляющих колонн, опирающихся на станину. Возвратно-поступательное перемещение плунжер приобретает от двух насосов: поршневого большого давления и шестеренчатого низкого давления.

Оба насоса трудятся от одного электродвигателя.

На протяжении работы пресса плунжер с траверсой нажимает на заготовку, установленную на столе 8. В столе и в траверсе имеются пазы для крепления штампов, в столе, помимо этого, имеется отверстие для выталкивания. Цилиндр устройства, выталкивающего обработанные заготовки, находится в нижней части станины.

В этом прессе по направляющим станины перемещается ползун о прикрепленной к нему верхней частью штампа; нижнюю часть штампа устанавливают на столе. Возвратно-поступательное перемещение ползуна происходит благодаря вращению кривошипного вала 6, с которым ползун соединен при помощи шатуна. Вращение кривошипному валу сообщается от двигателя через две пары шестеренок, колесо в один момент является маховиком, снабжающим равномерность вращения Поэтому зубчатое колесо изготовляют массивным.

К механическим относятся кроме этого эксцентриковые прессы, являющиеся разновидностью кривошипных. В них кривошипный механизм заменен эксцентриковым. Главными подробностями эксцентрикового механизма являются: рабочий вал, эксцентрик, шатун и эксцентриковый хомут.

Назначение подробностей эксцентрикового механизма подобно подробностям кривошипно-шатунного механизма с той только отличием, что вращение рабочего вала преобразуется в возвратно-поступательное перемещение ползуна эксцентриком, а не кривошипом.

Рис. 2. Гидравлический пресс П472

На рис. 3, в дана схема эксцентрикового механизма пресса. Рабочий вал пресса соединен при помощи шпонки с эксцентриком. Оси рабочего вала и эксцентрика не совпадают.

Расстояние между осями именуют эксцентриситетом.

Эксцентриковый хомут охватывает эксцентрик; он в нижней части имеет резьбу, куда ввинчен шатун.

Рис. 3. Кривошипный эксцентриковый одностоечный пресс (а), схема кривошипного механизма (б), схема эксцентрикового механизма (в)

Чтобы получить требуемую величину зазора в сочленении эксцентрик — эксцентриковый хомут, используют прокладки (неподвижные компенсаторы). Нужный зазор устанавливается затягиванием контргайки и гайки. Нижняя часть шатуна скреплена с шаровой пятой, которая опирается на подпятник.

Ползун пресса соединяется с шатуном особой гайкой.

В некоторых случаях появляется необходимость поменять величину эксцентриситета (расстояние между осью вала и осью эксцентрика) Это достигается применением двойного эксцентрикового механизма, в котором на ось рабочего вала надеты и укреплены внутренний и охватывающий эксцентрики. Угловое положение охватывающего эксцентрика довольно внутреннего возможно поменять, благодаря чему неспециализированный эксцентриситет двойного эксцентрикового механизма изменяется.

эксплуатация и Ремонт кузнечно-прессового оборудования

При работе оборудования ударного действия каждая не хорошо пригнанная, плохо закрепленная подробность либо подробность, изготовленная из материала, не предусмотренного конструктором, может

появляться обстоятельством несчастного и аварии случая. Исходя из этого все работы по креплению подробностей должны быть выполнены особенно шепетильно. Шпильки, болты, гайки должны изготовляться лишь из металла, предусмотренного чертежом, с соответствующей термообработкой.

Ремонтная работа цеха осматривает кузнечно-прессовое оборудование в течение рабочей смены. Обеденный паузу цеха употребляется для осмотра агрегатов, подтяжки креплений, регулировки зазоров направляющих, подтяжки сальниковых сборочных единиц, регулировки и проверки совокупностей управления молотами, ревизии воздушных клапанов, проверки средств обеспечения безопасности.

На молотовом оборудовании имеется последовательность подробностей, выход из строя которых между ремонтами кроме того при обычной эксплуатации, есть возможным. Это — штоки, поршни, поршневые кольца, штамподержате-ли, бабы, направляющие, клинья, крепежные подробности.

При капитальном ремонте восстанавливают все износившиеся поверхности главных подробностей молота. На больших машиностроительных фабриках основные детали и изношенные плоскости молота обрабатывают на станках и посредством намерено изготовленных приспособлений. На фирмах, не имеющих соответствующего оборудования, эту работу приходится делать вручную — рубкой пневматическим инструментом, подвесными обдирочными шлифовальными станками, ручными шлифовальными автомобилями и т. д.

Механик кузнечного цеха должен вести записи в издании о состоянии (наклоне) шабота каждого молота. Перед ремонтом сверяют информацию о наклоне шабота с прошлыми данными и принимают ответ — делать ремонт с выравниванием шабота либо без выравнивания.

В случае если наклон шабота возрастает, его исправляют. Допустимый наклон в продольном направлении — не более мм, в поперечном — не более мм на 1000 мм длины. Наклон возможно допустить без исправления, в случае если кроме того величина его вдвое превышает вышеприведенные величины, но при предстоящей эксплуатации молота эта величина наклона не возрастет.

Наклон шабота возможно позван разрушением древесных подшаботных брусьев, износом либо разрушением плоскости фундамента, оседанием грунта.

При прогрессирующем наклоне шабота допускается наплавка плоскостей шабота с целью получения горизонтальности этих плоскостей, наряду с этим направленный слой должен быть не более мм.

У шаботов изнашиваются в основном поверхности, сопрягающиеся с нижним бойком. У маленьких молотов шаботы восстанавливают строганием либо шлифованием на станках. У средних и тяжелых молотов шаботы так громоздки и тяжелы, что их приходится ремонтировать на месте. В таких случаях довольно часто используют ручную пневматическую роторную машину вертикального типа марки ТШ-1.

Ее корпус отлит из алюминиевого сплава, в нем смонтирован ротор с лопатками. Ротор и вместе с ним шлифовальный круг приводятся во вращение струей сжатого воздуха, бьющей в лопатки. остановка и Пуск машинки производятся поворотом одной из двух рукояток, которыми она снабжена.

прямолинейность и Плоскостность обрабатываемых машинкой поверхностей контролируют по контрольной линейке на краску либо щупом.

При ремонте больших шаботов на месте используют особые механизированные приспособления, одно из которых продемонстрировано на рис. 4, а. В конструкцию этого приспособления входит тележка с кареткой, несущей электродвигатель со шлифовальным кругом. Тележку, которая опирается на раму из рельсов и двух балок, возможно перемещать вручную в продольном направлении, действуя маховиком.

Рис. 4. Шлифование шаботов молотов при помощи механизированного приспособления:

а — установка приспособления, б —шлифование горизонтальных поверхностей, е — шлифование наклонных поверхностей

Каретка может перемещаться и в поперечном направлении — от электродвигателя через винт и конические диски, сопряженный с гайкой, находящейся в каретке. Величина поперечного перемещения ограничивается упорами на переключающей тяге. Тяга машинально переключает направление перемещения каретки при ее встрече то с одним, то с другим упором.

Приспособление выверяют и закрепляют на ремонтируемом шаботе винтами.

Шлифование делают периферией шлифовального круга. Положение круга при шлифовании горизонтальных поверхностей шабота продемонстрировано на рис. 4, б, а вертикальных поверхностей с уклоном 5—7° — на рис.

4, в. Для обработки вертикальных плоскостей шабота поворачивают электродвигатель со шлифовальным кругом на 90°, после этого устанавливают суппорт с электродвигателем и кругом на соответствующий угол, по окончании чего закрепляют суппорт болтами. Перемещение круга по высоте производится рукояткой, которая связана с винтовой передачей.

При ремонте молота иногда приходится кроме этого исправлять фундамент. При ремонте фундамента заменяют подшаботные древесные подушки, в некоторых случаях приходится кроме этого сглаживать лицевую часть фундамента. При капитальном ремонте фундамента по окончании разборки молота приступают к подъему шабота.

Для этого его освобождают от почвы и извлекают брусья, фиксирующие положение шабота относительно котлована. Составной шабот поднимают по отдельным частям винтовыми либо реечными домкратами, к каким крепится траверса. По мере подъема под шабот подкладывают древесные брусья (шпалы), из которых неспешно складывают клеть.

Клеть делает роль опоры шабота по окончании подъема и снабжает безопасность при обрыве троса.

Древесную подушку извлекают из котлована и осматривают лицевую часть фундамента, которая должна быть ровной и горизонтальной. Горизонтальность фундамента контролируют линейкой с уровнем, прямолинейность — щупом и линейкой. Допускается отклонение от горизонтальности по фронту молота 1—1,5 мм на 1000 мм длины, а в поперечном направлении — 1,5—2,0 мм на 100 мм длины.

Смогут быть допущены отдельные впадины площадью не более см2 и глубиной до мм, но не более двух таких впадин на м2.

Ремонт главных сборочных единиц кривошипных прессов

Ремонт ползунов. Направляющие ползунов в прессах подвергаются большому износу. При ремонте восстанавливают прямолинейность поверхностей и их взаимопараллельность с точностью 0,03 мм. Эти поверхности должны быть перпендикулярны поверхности по линиям аа и бб.

Допускается отклонение до 0,03 мм.

Ремонт направляющих довольно часто начинают с шабрения направляющих по контрольной линейке. При таком методе тяжело достигнуть обоюдной параллельности направляющих и их перпендикулярности плоскости. Помимо этого, для контроля указанных координат нужно особое приспособление.

самый рациональным нужно вычислять порядок ремонта, при котором сначала контролируют и шабрят незначительно изношенную плоскость, которую после этого принимают за базу. По окончании ее восстановления ползун устанавливают данной поверхностью на контрольную плиту и при помощи контрольного угольника (на рисунке не продемонстрирован) либо приспособления контролируют отклонение от перпендикулярности каждой из поверхностей относительно поверхности контрольной плиты.

Ремонт направляющих реализовывают шабрением либо более рационально — скоростным фрезерованием. Для этого ползун располагают плоскостью на параллельные бруски, предварительно уложенные на столе фрезерного либо расточного станка, и по окончании закрепления обрабатывают торцовой фрезой каждую из поверхностей поочередно. Направляющие вычисляют отремонтированными, в то время, когда точность координат ползуна соответствует техническим условиям, вышеуказанным.

Ремонт станины. У станин прессов громаднейшему износу подвергаются направляющие поверхности. На этих поверхностях довольно часто наблюдаются и задиры.

При ремонте восстанавливают перпендикулярность и прямолинейность направляющих поверхностей поверхности стола. Ремонт направляющих станины реализовывают разными методами: шабрением, установкой и фрезерованием компенсационных наделок из стали, текстолита, латуни и акрилопластов. Метод ремонта выбирается в зависимости от величины износов и габаритов пресса.

Станины больших прессов целесообразно ремонтировать на месте.

За базу для ремонта рационально принимать поверхность стола, по причине того, что эта поверхность практически не изнашивается. Ремонт станины начинают с проверки по поверочной плите плоскостности поверхности и при необходимости ее шабрят, получая 6—8 пятен на площади 25 X 25 мм. После этого шабрят направляющие станины по отремонтированным направляющим ползуна либо по плите, что зависит от формы поверхностей.

У больших прессов для закрашивания направляющих ползуном либо поверочной плитой пользуются переносным подъемным устройством, которое прикрепляют к станине, применяя отверстия для кривошипного вала.

В ходе ремонта иногда контролируют перпендикулярность восстанавливаемых поверхностей базисной поверхности. Диагностику реализовывают контрольным угольником либо приспособлением. Отклонение от плоскостности поверхности допускается лишь по вогнутости 0,1 на 1000 мм, отклонение от перпендикулярности направляющих и поверхности — до 0,08 мм на 500 мм.

Рис. 5. Схема к ремонту поверхностей ползуна пресса

Рис. 6. Ремонт направляющих станин прессов:

а — схема контроля обработки направляющих, б — схема восстановления направляющих акрилопластом

Самый рационально восстанавливать поверхности направляющих станин акрилопластами.

Для этого делают следующие работы:

— восстанавливают направляющие ползунов методами, вышеуказанными, предпочтительно механической обработкой.С ползуна и поверхностей снимают минимальный слой металла до устранения износа, а с поверхностей и снимают пара больший слой (2—3 мм), что будет компенсирован слоем акрилопласта при восстановлении направляющих станины. Шероховатость поверхности должна быть не ниже шестого класса;

— на изношенных (не восстановленных) направляющих станины сверлят отверстия диаметром 5—6 мм и глубиной 4—5 мм. Эти отверстия располагают равномерно по всей поверхности, по одному на каждые 2500—-3000 мм2;

— обезжиривают поверхности станины и наносят разделительный слой мыла на сопрягаемые поверхности ползуна;

— реализовывают сборку сборочной единицы; устанавливают ползун в сборе с кривошипным валом и прижимными планками. Поверхность располагают на две правильные параллельные прокладки. Щуп 0,03 мм не должен проходить между сопрягаемыми поверхностями прокладок, стола и ползуна 9;

— герметизируют пластилином зазор в нижней части щели между сопрягаемыми поверхностями ползуна и станины. В верхней части щелей делают воронки, располагая их по краям каждой щели по ширине;

— приготовляют раствор акрилопласта, заполняют им щели через воронки и позволяют отвердеть в течение 3—4 ч;

— разбирают ползун, очищают от пластилина, срезают приливы пластика и делают канавки для смазки, по окончании чего ползун поступает на сборку.