Ремонт направляющих станин токарных станков

технические требования и Характер износа на ремонт направляющих станин

Поверхности — направляющие, по которым перемещается задняя бабка токарного станка, намного меньше изнашиваются, чем передней и поверхности направляющей суппорта. Немного меньше изнашиваются поверхности. Поверхности, и фактически не изнашиваются.

Различная величина износа поверхностей направляющих разъясняется тем, что при перемещении сборочных единиц, суппорта и задней бабки на эти поверхности действует различная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков направляться делать следующие требования:

— направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины;

— поверхности, и должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, замечаемой, в то время, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины;

— поверхности и должны быть параллельны поверхностям и под рейку, допустимое отклонение 0,10 мм на всю длину станины;

— поверхности и должны быть параллельны поверхностям, допустимое отклонение 0,03 мм на всю длину станины;

— поверхности и должны быть параллельны поверхностям, допустимое отклонение 0,03 мм на всю длину станины.

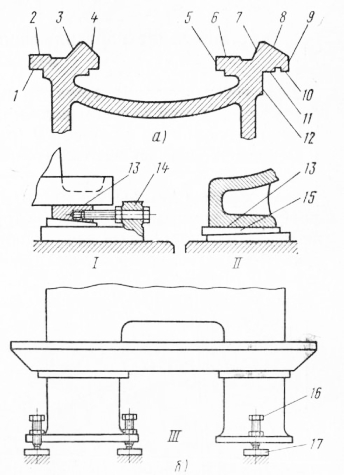

Рис. 1. Схемы станины (а) токарного ее установки и станка (б):

I — при помощи башмаков, II — клиньями, III — болтами-домкратами;

Долговечность направляющих станины по большей части зависит от качества работы и режима станка техобслуживания.

Восстановление направляющих станины токарного станка шабрением

Для восстановления точности направляющих станину устанавливают на стенде либо твёрдом полу и контролируют положение ее в продольном направлении по уровню. Последний устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине.

Положение станины токарного станка в поперечном направлении контролируют рамным уровнем, что прикладывают к плоскости, где крепится коробка подач. В один момент проверяется спиральная повернутость, для чего употребляется мостик либо каретка (используемая как уровень и мостик). Мостик устанавливают на разных участках на протяжении направляющих.

В зависимости от показаний уровней положение станины регулируют башмаками либо клиньями, подкладываемыми под ее основание либо под ножки. Весьма комфортно устанавливать станину на болты домкрата.

Рис. 2. Выверка станины на стенде:

1 — основание мостика, 2, 5, — резьбовые колонки, 3, 10— уровни, 4, 8— опоры, — площадка для уровня, — подпятники, — рамный уровень, — балочка, — поверхность станины, предназначенная для крепления коробки подач

Вывинчивая либо завинчивая болты домкрата, станину поднимают либо опускают. Регулировку реализовывают , пока пузырек главной ампулы уровня не станет в нулевое положение, что говорит о верном положении станины.

По окончании выверки станины выбирают базисную поверхность, по которой осуществляют контроль параллельность всех ремонтируемых направляющих. У станины токарного станка за базу в большинстве случаев принимают направляющие, и под заднюю бабку, поскольку они изнашиваются намного меньше, чем другие направляющие. Эти поверхности сперва пришабривают, дабы устранить износ, иногда контролируя плоскостность и прямолинейность контрольной линейкой.

Подготовив базу по контрольной линейке, шабрят поверхности, и направляющих с проверкой параллельности.

Кое-какие ремонтники контролируют спиральную изогнутость направляющей индикатором. Но данный метод ненадежный, поскольку направляющая, на которой устанавливается стойка индикатора, довольно часто имеет-отклонение в горизонтальной плоскости до 0,01 мм. В этом случае показание стрелки индикатора будет неверным Неточность будет тем большей; чем дольше державка индикатора.

направляться, но, подчернуть, что не обращая внимания на небольшой износ направляющих под заднюю бабку, их параллельность относительно плоскостей для крепления крепления кронштейна и коробки подач ходового валика и ходового винта довольно часто выясняется нарушенной.

Отклонения увеличиваются с повышением числа ремонтов станка, почему при сборке ремонтируемых станков приходится затрачивать большое количество времени на пригонку по месту коробки подач, кронштейна ходового валика и ходового винта, делаемую шабрением вручную.

Этого возможно избежать, используя более рациональную разработку ремонта. Значительным элементом данной технологии есть то, что за базу принимают участки длиной 200—300 мм на финишах поверхностей. Эти поверхности не имеют износа, а потому не нуждаются в предварительной подготовке, как направляющие задней бабки.

Рис. 3. Проверка спиральной изогнутости направляющих: о — уровнем (верно), б — индикатором (неправильно); 1 — уровень, 2 — каретка, 3 — станина,4 — индикатор, 5 — державка, 6 — основание-призма

По окончании подготовки базисных поверхностей приступают к шабрению направляющих. Сперва шабрят по краске поверхности, а цифрами 3, и 6. Наряду с этим иногда контролируют универсальным мостиком параллельность и спиральную извернутость этих поверхностей. Для удобства замеров на приспособлении устанавливают два индикатора.

По ним определяют параллельность между поверхностями направляющих и маяками, а уровнем устанавливают спиральную изогнутость.

Потом шабрят поверхности. Уровнем контролируют спиральную изогнутость поверхностей, а индикатором— параллельность поверхностей и базисным поверхностям. В последнюю очередь шабрят поверхности.

Определение величины износа направляющих

Для определения величины износа направляющих пользуются контрольной щупами и линейкой. Протяженность линейки должна быть не меньше 2/3 длины контролируемой поверхности

Приступая к проверке, в первую очередь зачищают поверхность направляющих, дабы удалить забоины и неотёсанные задиры. Затем накладывают линейку и щупами измеряют зазор между ней и направляющей через каждые 300—500мм по длине. В том месте, где зазор оказывается громаднейшим, износ направляющей, т. е. ее отклонение от прямолинейности есть большим.

Широкие поверхности контролируют на плоскостность. Для этого линейку укладывают на две контрольные плитки и однообразного размера и замеряют щупами расстояние между линейкой и поверхностью детали. Это проделывают в нескольких направлениях — а, б, в, г и д, любой раз создавая измерения в нескольких точках по длине линейки.

Вместо щупов время от времени пользуются кусочками (лепестками) папиросной бумаги толщиной 0,02 мм. Лепестки укладывают в нескольких местах на направляющие и на них накладывают линейку. Затем начинают извлекать лепестки из-под линейки; в случае если поверхность прямолинейна, лепестки оказываются прижатыми, наряду с этим их не извлекают, а лишь обрывают их финиши.

В тех случаях, в то время, когда направляющие существенно дольше имеющейся контрольной линейки, величину износа определяют чувствительным слесарным уровнем при помощи особого приспособления — мостика либо же применяют вместо него основание задней бабки.

На рис. 4, в продемонстрирована схема замера износа направляющих станины в вертикальной плоскости.

Мостик с уровнем, расположенным продольно, перемещают по направляющим. Участок, где пузырек уровня самый отклонится, и будет самым изношенным. Отыскав данный участок, разбивают (идя от него) станину на равные по длине части, сооответствующие расстоянию между опорами мостика. На исходном участке уровень регулируют так,

дабы пузырек его главной ампулы занял среднее положение, т. е. был на нуле.

При определении величины износа обрисовываемым методом нужно учитывать, что уровень показывает отклонение на длине 1000 мм, в то время как замеры ведутся на участках меньшей длины. Следовательно, показания уровня необходимо пересчитывать применительно к практически измеряемым расстояниям. В случае если, к примеру, цена деления шкалы уровня 0,04 мм на 1000 мм, а каждое измеряемое расстояние равняется 500 мм,* то цена деления на этих участках будет 0,02 мм.

Рис. 4. Определение точности направляющих:

проверки отклонений: а — от прямолинейности при щупа и помощи линейки, б — от плоскостности мерными плитками и линейкой, в — от прямолнейности при уровня и помощи мостика

Износ горизонтальных направляющих определяют уровнем и мостиком следующим образом. Расположив мостик на самая изношенной части станины, которую находят по тому, что на границах данной части пузырек уровня отклоняется как в одну, так и в другую сторону (пускай это будет участок 4—5), перемещают мостик с уровнем на следующий участок 5—6. Тут определяют показание уровня (пузырек отклоняется в сторону подъема) и заносят это показание в намерено составляемую таблицу-график.

В случае если пузырек отклонился, к примеру, на три деления, то при цене деления 0,04 мм на 1000 мм и расстояниях между замеряемыми участками 500 мм отклонение прямолинейности выразится в 0,02X3 = 0,06 мм.

Потом располагают мостик с уровнем на участке —7 и кроме этого записывают показание уровня В случае если и тут взят итог 0,06 мм, значит настоящее отклонение от прямолинейности на участках 5~6 равняется 0,12 мм.

Способ определения непрямолинейности направляющих при помощи уровней обширно употребляется при ремонте оборудования. Но уровнем контролируют непрямолинейность лишь в вертикальной плоскости. Исходя из этого все большее распространение взяли оптические способы контроля, из которых самый совершенным есть автоколлимационный способ.

Данный способ разрешает осуществлять замеры отклонений от прямолинейности как в вертикальной, так и в горизонтальной плоскостях. Измерение реализовывают при помощи жестко закрепленного плоского зеркала и автоколлиматора, которое перемещают по контролируемой поверхности. Зеркало устанавливают на универсальный либо особый мостик и выверяют так, дабы оно пребывало перпендикулярно оптической визирной оси автоколлиматора и изображение совпало с перекрестием окулярного микроскопа.

Перемещая мостик с зеркалом по направляющим на шаги L, положение зеркала будет изменяться из-за непрямолинейности отдельных участков. Углы наклона по отношению к первоначально установленному положению определяют непрямолинейность, которую отсчитывают по шкале микроскопа и строят график так же, как продемонстрировано на рис. 4, в.

Рис. 5. Схема контроля отклонений от прямолинейности автоколлиматором

Универсальный мостик для проверки направляющих

Для проверки прямолинейности, параллельности и спиральной извернутости направляющих станин существуют разные универсальные приспособления. Одно из таких приспособлений — мостик — продемонстрировано на рис. 92, а—е. Данный мостик имеет основание Т-образной формы с шарнирными опорами 2, 5,7, закрепленными на резьбовых колонках. Опоры с колонками и возможно перемещать в вертикальном направлении, а дополнительные опоры и — в горизонтальном направлении по продольным пазам основания.

Опора с колонкой допускает горизонтальное и вертикальное перемещения. Все опоры снабжены подпятниками 9, каковые возможно устанавливать на различные углы.

На шарнирных площадках устанавливают уровень с ценой деления главной ампулы 0,02 мм на 1000 мм. В особых устройствах (на рисунке не продемонстрированы) устанавливают индикаторы в любом положении.

Для проверки направляющих мостик располагают приблизительно в средней части станины, после этого создают регулировки опор. Смотря за показаниями пузырька уровня, получают горизонтального положения мостика с уровнем. Потому, что приспособление устанавливают в средней части направляющих, расширяют возможность измерения их износа при помощи уровня, имеющего маленькую шкалу, учитываются плюс и минус от нулевого положения пузырька уровня.

При проверке направляющих различного типа опоры мостика находятся по-различному. Параллельность уже известных нам по рис. 87, а направляющих поверхностей, и базисных поверхностей и контролируют универсальным мостиком следующим образом.

Мостик устанавливают опорами на поверхности, и и подводят один из индикаторов к поверхности. После этого начинают перемещать мостик на протяжении направляющих, замечая за показаниями стрелки индикатора. На поверхности помечают мелом либо краской участки, на которых стрелка индикатора имеет громаднейшие отклонения.

Совершенно верно так же определяют отклонения стрелки индикатора на поверхности. В случае если показания индикатора на поверхности и совпадают, то за базисную принимают поверхность, поскольку показания индикаторов тогда получаются более устойчивыми и правильными. В случае если же показания индикатора на поверхностях и отличаются друг от друга, то на поверхности вышабривают контрольные площадки — маяки — в ранее помеченных местах.

Шабрением уравнивают отклонения поверхностей маяков с отклонениями поверхности.

Базисную поверхность возможно заменить второй, в частности поверхностью канавок либо перемычек между направляющими, если они параллельны поверхности. Параллельность контролируют индикатором, стрелки которого должны показывать отклонения, равные по величине и различные по символам. В случае если, к примеру, на поверхности стрелка индикатора показывает + 0,05 мм, то на поверхности канавки, если она параллельна поверхности, стрелка обязана продемонстрировать — 0,05 мм.

В то время, когда же выявляется отклонение от параллельности, на поверхности канавки вышабривают маяки, параллельные поверхности, и от этих маяков ведут предстоящую выверку направляющих станины.

На рис. 6 продемонстрированы наладки универсального мостика для проверки направляющих станин различных размеров и профилей.

На рис. 6, а приведен пример проверки направляющих треугольного профиля, довольно часто видящихся у станин токарно-револьверных станков. Четыре опоры мостика (из них на рисунке видны лишь две) помещены на левой призматической направляющей, а одна опора установлена на одной стороне правой направляющей.

Перемещая приспособление на протяжении направляющих, определяют по индикатору параллельность нижней левой направляющей; по уровню же, расположенному поперек направляющих, устанавливают их спиральную из-вернутость, т. е. отклонение от параллельности в горизонтальной плоскости. Вторую сторону правой направляющей возможно проверить по уровню, установив на данной стороне опору, либо же, не перенося опоры, по индикатору (на рисунке продемонстрировано справа).

Дабы проверить прямолинейность поверхностей, располагают уровень на мостике на протяжении направляющих и мостик с уровнем перемещают по направляющим, останавливая его то на одном, то на втором контролируемом участке и отмечая показания уровня. На рис.

6, б продемонстрирована установка приспособления на станине токарного станка для проверки параллельности средних направляющих с базисной поверхностью, т. е. с плоскостью под зубчатую рейку (изображена слева маленькой жирной линией), и проверки на спиральную извернутость. Параллельность контролируют индикатором, а спиральную извернутость — уровнем.

Рис. 6. Схема наладки универсального мостика для проверки:

а — направляющих треугольного профиля, б — отклонений от параллельности средних направляющих и базисной поверхности, в, г —сочетания направляющих, д — призматической направляющей, е — плоских направляющих

Наружные направляющие контролируют по индикатору и уровню по окончании его установки и переналадки приспособления на этих направляющих либо же лишь по индикатору, применяя в качестве базы выверенные средние направляющие.

У станин шлифовальных и некоторых вторых станков довольно часто видится сочетание направляющих. Дабы проверить отклонения or прямолинейности и спиральную извернутость, располагают четыре опоры между образующими направляющей V-образного профиля, а одну опору — на противоположной плоской направляющей. Диагностику ведут по уровню.

В случае если размеры направляющих не разрешают поместить между их образующими все опоры приспособления, то устанавливают лишь две опоры остальные опоры не употребляются.

На рис. 6, д продемонстрирован случай для того чтобы применения мостика, при котором опоры раздвинуты на большое расстояние между поверхностями призматической направляющей станины.

Плоские направляющие станины контролируют, как продемонстрировано на рис. 6, е. Особенность установки мостика в этом случае содержится в том, что две из опор упирают в боковую поверхность, остальные две и опору располагают на горизонтальных плоскостях. Так, снабжают устойчивые показания уровня.

Используя разные держатели для крепления индикатора, универсальным мостиком возможно осуществлять контроль параллельность оси ходового винта и направляющих станины токарного станка, параллельность между базисной плоскостью для крепления коробки подач и кронштейном ходового винта.

Точность испытаний обрисованным приспособлением зависит от точности используемых индикатора и уровня. Настройка приспособления занимает не более мин, причем с ней справляется слесарь средней квалификации. Конструкция универсального мостика несложна.

Восстановление направляющих станины строганием

Строганием возможно вернуть направляющие при условии, что габариты станины не выходят за размеры стола продольно-строгального станка. Станина должна быть совершенно верно установлена на столе станка.

Ремонтируемую станину закрепляют в средней (примерно) части стола прекрасно выверенного строгального станка. Затем контролируют параллельность базисной поверхности (плоскости под рейку) перемещению стола на всей протяженности, причем отклонение от параллельности не должно быть больше 0,04 мм на длине 1000 мм. Диагностику делают индикатором, закрепленным в суппорте станка.

Потом создают пробное строгание любой из горизонтальных поверхностей до устранения износа, которую после этого контролируют на прямолинейность контрольной щупом и линейкой, дабы выяснить величину их непрямолинейности, позванной неточностью хода стола и разными вторыми обстоятельствами. Взяв нужные эти, прикрепляют станину к столу болтами с прихватами и гайками. Под основание станины подкладывают клинья с толщиной 0°30’ — 0°40’ и уклоном у острого финиша около 0,1 мм.

При помощи прихватов на четырех участках А и Б деформируют станину станка в вертикальной плоскости на величину отклонения от прямолинейности, отысканную пробным строганием. В случае если отклонение направлено в сторону вогнутости и равняется К мм, то прогибают станину в том же направлении на величину К + 0,02 мм и ликвидируют износ направляющих строганием. В то время, когда по окончании строгания будут отпущены болты и удалены клинья и прихваты, станина спружинит и ее направляющие станут прямолинейными.

Это случится вследствие того что при строгании был снят на финишах станины больший слой металла, чем в середине. Отклонение направляющих в сторону выпуклости будет в пределах, допустимых техническими требованиями.

В случае если отклонение от прямолинейности направлено в сторону выпуклости, станину выгибают на величину К — 0,02 мм. По окончании снятия ее со стола направляющие, как в прошлом случае, окажутся с допустимой техническими требованиями выпуклостью величиной до 0,02 мм на 1000 мм длины.

Рис. 7. Схема деформирования станины при ее установке для строгания

Пробное строгание направляющих производится один раз; взятую величину К отклонения от прямолинейности принимают как постоянную для ремонтов станины различных моделей подобной длины.

Приемы деформирования станины таковы. Дабы прогнуть станину в средней части (см. рис. 93, а), клинья располагают ближе к ее финишам, а прихваты — ближе к середине в местах, указанных стрелками А. Дабы выгнуть станину в средней части (рис.

93, б), прихваты размещают ближе к ее краям, как продемонстрировано стрелками Б, а клинья — ближе к середине. Требуемый прогиб либо выгиб приобретают перемещением болтов клиньев и подтягиванием прихватов легкими ударами молотка *.

При регулировке клиньев и затяжке болтов следят за показаниями стрелки индикатора. Измерительный стержень индикатора должен быть подведен к месту большого прогиба станины — точке О. Точность положения станины совсем контролируют при закреплении болтов.

Обрисованный метод установки ремонтируемой станины на столе строгального станка гарантирует получение должной прямолинейности ее направляющих кроме того в тех случаях, в то время, когда движение стола станка существенно отклоняется от прямолинейности. Эту операцию, в большинстве случаев, делает строгальщик, а слесарь-ремонтник обязан это знать и мочь проконтролировать.

Резцы для строгания направляющих рекомендуется устанавливать по шаблону, имеющему такой же профиль, что и направляющие. Шаблон закрепляют на столе станка перед станиной со стороны захода резца с учетом толщины стружки, снимаемой при строгании.

Изготовление шаблонов для всех профилей направляющих через чур дорого. Исходя из этого во многих случаях устанавливают резцы конкретно по профилю направляющих посредством щупов.

При строгании направляющих станин токарных станков поступают следующим образом:

— резцы подводят к щупу, уложенному на неизношенную часть направляющих, в том месте, где крепится передняя бабка;

— щуп протаскивают между поверхностью направляющих и резцом, причем он обязан проходить под действием маленького упрочнения;

— резцы опускают на глубину снимаемого при строгании слоя металла.

Направляющие станин направляться строгать широкими резцами с доведенным лезвием. Использование резцов с широким лезвием облегчает настройку суппорта строгального станка по профилю направляющей и разрешает уменьшить число проходов при строгании.

Строганием обрабатывают поверхности 1, 2, 3, 4, 6, 7,8 и до границы их большого износа, поверхности, в большинстве случаев, не строгают, потому, что у них, как указывалось, износа не бывает.

Точность направляющих, отремонтированных обрисованным методом, всецело отвечает техническим условиям на приемку станков. По окончании строгания ее контролируют универсальным мостиком по уровню.

Восстановление направляющих станин шлифованием

Направляющие станин шлифуют на особых шлифовальных, продольно-строгальных, либо продольно-фрезерных станках, оснащенных особыми приспособлениями. И при таковой обработке ста-нину, установленную на столе станка, подвергают деформации. Шлифование (как плоских, так и призматических направляющих) производится торцом чашечного шлифовального круга и периферией, а также кругами прямого профиля.

Наряду с этим не допускается нагрев направляющих, вызывающий деформацию станины.

Приспособления для шлифования направляющих станин, столов довольно недороги. Они разделяются на стационарные и переносные. К стационарным относятся не только шлифовальные, но и фрезерные головки, установленные на продольно-строгальных, продольно-фрезерных и других станках, в большинстве случаев на суппорте.

Переносные приспособления помогают для шлифования либо фрезерования станин металлорежущих станков без снятия их с фундамента.

При применении переносных приспособлений необходимо сперва подготовить базу для их установки. В большинстве случаев в качестве базы используют неизношенную либо малоизношенную поверхность, которую зачищают от забоин и позже контролируют на прямолинейность (в случае если требуется, прибегают и к шабрению).

Использование переносных приспособлений экономически более выгодно, в то время, когда протяженность обрабатываемой станины превышает 2,5 м. Стационарные приспособления не нуждаются в предварительной подготовке базисных поверхностей, помимо этого, они более надежны в работе, чем переносные приспособления. Но пользоваться ими возможно только в том месте, где имеется соответствующее оборудование.

Рис. 8. Шлифование торцом круга:

а — с уклоном, — без уклона

Шлифование производится чашечным кругом диаметром 100—175 мм со скоростью 30—40 м/с. Мельчайший лучший отвод и нагрев станины пыли и стружки обеспечивается при шлифовании торцом круга и наклоне оси шпинделя на 1—3°; но в этом случае уровень качества шлифования понижается. Вот из-за чего данным методом трудятся на «черновой» стадии, т. е. при предварительном шлифовании.

Для окончательной обработки шлифовальный круг и шпиндель располагают строго перпендикулярно шлифуемой поверхности. Уровень качества шлифования получается высоким, но ухудшаются условия удаления стружки, что ведет к нагреву станины. Это заставляет вести шлифование на пониженных режимах — при глубине резания не более 0,01 мм.

Точность установки шпинделя перпендикулярно обрабатываемой поверхности определяют по узору на ней, образующемуся в следствии скрещивания штрихов. Нескрещивающиеся штрихи получаются, в то время, когда круг установлен с наклоном к обрабатываемой поверхности.

Переносные приспособления отличаются той изюминкой, что точность обработки ими направляющих в первую очередь зависит от точности установочной базы приспособления. Вследствие этого, как уже указывалось, сперва получают требуемой точности базисных поверхностей, в качестве которых на токарном станке в большинстве случаев выбирают ма-лоизнашивающиеся направляющие для задней бабки, легко восстанавливаемые шабрением. Продольная подача в переносных приспособлениях осуществляется при помощи винтов, втулочных либо роликовых цепей.

Рис. 9. Переносное приспособление для шлифования направляющих станин:

а — приспособление в работе, — виды профилей, обрабатываемых при помощи приспособления

Неспециализированное представление о переносном приспособлении для шлифования направляющих станин дает рис. 9, а. Плиту приспособления с Двумя ее сменными направляющими, каковые крепятся к ней винтами, устанавливают на токарном станке — на пришабренных направляющих для задней бабки. Последние смогут иметь любую форму, допускаемую комплектом сменных направляющих приспособления. В нижней части плиты смонтированы подпружиненные упоры с шарикоподшипниками и 5, делающими роль катков.

Приспособление перемещают на протяжении станины вручную. При шлифовании больших станин возможно использовать цепную передачу.

При большом и неравномерном износе направляющих используют приспособления для фрезерованиях их. Но по окончании фрезерования нужно направляющие либо шабрить, либо шлифовать. Пользоваться переносными приспособлениями тем удачнее, чем больше протяженность станины.

На рис. 9. б продемонстрированы виды профилей, обрабатываемых переносным шлифовальным приспособлением: — станины токарного станка; — станины продольно-строгального станка, 8, 9, — направляющих типа «ласточкин хвост», — комбинированной формы.