Технология деревообрабатывающего производства

Изготовление изделий складывается из отдельных операций, делаемых как вручную, так и посредством механизмов.

В зависимости от количества и вида изделий, от условий изготовления их и применения оборудования производство возможно организовано конкретно на строительной площадке, в столярной мастерской, на деревообрабатывающем заводе либо комбинате.

В организацию производства входит установление режима сменности, подбор оборудования, определение потребности рабочей силы, подготовка и расчёт сырья, подготовка соответствующих инструментов, шаблонов, приспособлений, разработка рабочих графика и организация мест производства.

Производство возможно личным, мелкосерийным, крупносерийным и массовым.

Личным именуется такое производство, при котором изделия изготовляют в малом количестве, причем повторение выпуска этих изделий не предусмотрено.

Серийным именуется такое производство, при котором изделия производят более либо менее большими партиями (сериями), причем заблаговременно предусматривается повторяемость серии. В зависимости от размеров производимых серий серийное производство подразделяется на мелкосерийное (с выпуском изделий небольшими партиями) и крупносерийное (с выпуском изделий многочисленными партиями).

Массовым именуется такое производство, при котором изделия производят много непрерывно и в течение долгого времени без трансформации их конструкции.

Массовое и крупносерийное производство разрешает использовать самые совершенные формы организации производства: конвейерную и непрерывно-поточную работу.

При выпуске предприятием одного и того же изделия много возможно организовать поточное производство с верно подобранным и действенно загруженным оборудованием и самая совершенной организацией технологического процесса. Наряду с этим получаются самые дешёвые столярные изделия с применением предельного числа людской труда.

При переходе на выпуск вторых изделий маленькими партиями приходится довольно часто перестраивать технологический процесс. Исходя из этого самоё производительным есть непрерывно-поточное производство, при котором рабочие места находятся в порядке исполнения операций, а производительность и число этих мест вычислены на постоянный переход обрабатываемых подробностей (либо изделий) от одной операции к второй в строго установленный временной отрезок.

Ручной поток — самая простая форма производства. Подробности в этом случае с одного рабочего места на второе передаются самим рабочим вручную либо посредством несложных транспортных устройств.

Поток с распределительным конвейером является линиейрабочих мест, обслуживаемую неспециализированным транспортером (конвейером) для передачи обрабатываемых подробностей от одной операции к второй.

Для исполнения операции подробности или переносят с транспортера на рабочие места, или обрабатывают конкретно на конвейере, что в этом случае именуется технологическим конвейером.

Чем больше мощность предприятия, т. е. чем больше выпуск продукции, тем больше расчленяется технологический процесс на отдельные операции. Это лает возможность использовать оборудование, более приспособленное к исполнению отдельных и однообразных операций, благодаря чему значительно уменьшается трудоемкость и уменьшается цена изделия. Для организации производства более действенным есть изготовление однотипных изделий.

Неспециализированная структура технологического процесса однообразна практически для всех механизированных столярных производств.

Процесс изготовления столярно-строительного изделия складывается из трех главных этапов: заготовки подробностей, его отделки и сборки изделия.

В соответствии с этим в состав деревообрабатывающих производств входят следующие цехи (отделения): лесопильный, сушильный, раскройно-заготовительный, машинный, сборочный, повторной обработки, малярно-отделочный и подсобные помещения.

Лесопильный цех рекомендован для распиловки бревен на пиломатериалы требуемых размеров. Многие деревообрабатывающие фирмы снабжаются пиломатериалами со стороны, а исходя из этого не имеют в собственном составе лесопильного цеха.

Сушильный цех складывается из сушильных камер, в которых древесину высушивают до определенного процента влажности. Сушке подвергаются или доски, или заготовки по окончании раскроя досок.

Раскройно-заготовительный цех рекомендован для раскроя досок на черновые заготовки, прирезанные по сечению на соответствующие черновые размеры подробностей какого-либо изделия.

В машинном цехе черновые заготовки превращают в готовые подробности, выстроганные по нужному профилю и приготовленные для столярной вязки. Подробностям придается окончательная форма с правильными размерами.

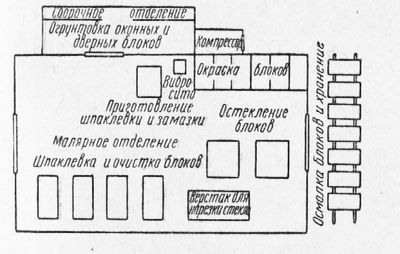

Рис. 1. Технологическая схема цеха малярно-стеколъных работ

В сборочном цехе собирают из подготовленных подробностей отдельные части либо узлы (рамки, коробки) изделия, и все изделие (оконный блок,стул).

Цех повторной обработки рекомендован для промежуточной обработки собираемого изделия. К примеру, собранная оконная створка перед ее навеской должна быть острогана по толщине и по периметру.

В малярно-отделочном цехе выполняются определенные операции: окраска,-лакирование, остекление и др.

Независимые отделочные цехи имеются на больших фирмах; на небольших производствах и в мастерских отделка изделий совмещается со сборкой.

К подсобным помещениям деревообрабатывающих производств направляться отнести склады для хранения лесоматериалов, промежуточные склады для хранения готовых подробностей, пред’ назначенных к сборке.

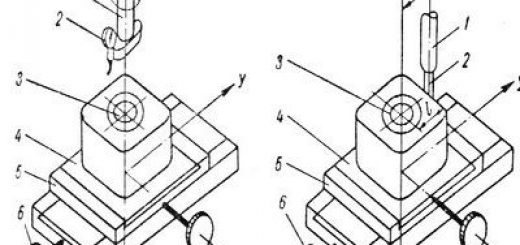

Рис. 2. Схема линии раскроя пиломатериалов типа ДЛ2:

1 — вестикальный лифт ДБ1, 2 — питательный стол ДБ2, 3 — ленточный транспортер ДТ2, 4 – станок для заделки

Рис. 3. Схема линии обработки брусков коробки типа ДЛ8А:

1 — боусок до обработки, 2 — загрузочное устройство ДБ8, 3 — фуговальный станок ДС34, 4 — специальный шипорезный станок ДС35 5 — транспортер ДТ6, 6 — специальный четырехсторонний станок ДС38 (на базе С26), 7 — транспортер ДТ4, 8 — брусок по окончании обработки, 9 — перекладчик ДБ14

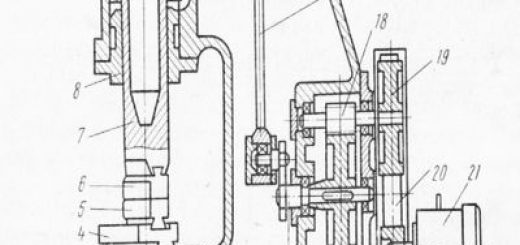

Рис. 4. Схема линии сборки коробок и оконных блоков типа ДЛЮ:

1 — подробность до сборки, 2 — тара для поперечных брусков, 3 — станки для постановки полупетель ДС41 и ДС39. 4 – поворотный стол ДБ 12, 5 — сборочный полуавтомат ДА2, 6 — станок для снятия провесов ДС40, 7 — стол для сборки блоков ДБ16, 8 — блок в собранном виде

Современный автоматизированный цех оконных блоков имеется на деревообрабатывающем комбинате № 6 «Главмос-промстройматериалы» (г. ЖД, Моск. обл.).

На современных деревообрабатывающих фирмах для создания сборки условий и облегчения изделий для высокой производительности труда на сборке организовано изготовление взаимозаменяемых подробностей. Дабы обеспечить большую взаимозаменяемость подробностей, точность их изготовления в пределах допускаемых отклонений по чертежам контролируют посредством предельных калибров.

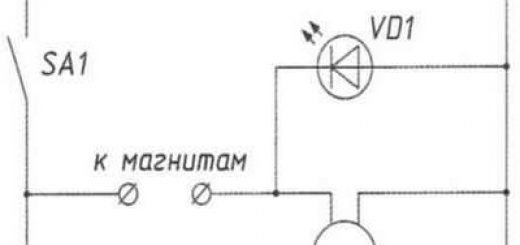

Предельные калибры смогут быть поделены на два типа: калибры-и калибры скобы-нутромеры.

Калибры-скобы предназначаются для контроля: наружных размеров подробностей по толщине, длине и ширине; шипов прямоугольных и круглых по толщине, ширине и диаметру, и и по длине; размещения гнезд для петель, замков и гнезд для сопряжений с импостами горбыльками; расстояний между заплечиками зашипованных подробностей, профилей фигурного сечения подробности, высоты и ширины переплетов, створок, дверных полотен.

Калибры-нутромеры применяют для контроля: внутренних размеров проушин по ширине, длине, глубине, круглых и прямоугольных гнезд, их диаметра, длины и ширины, глубины шпунтов.

Чертежи на калибры, их конструкцию, типы и размеры разрабатывают в один момент с составлением технологической карты для производства подробности и изготовляют в механической мастерской и в деревообрабатывающем цехе завода.

Калибры изготовляют устойчивой формы из металла, древесины жёсткой породы, фанеры, клееной древесины в трех экземплярах любой. Один экземпляр выдают станочнику, второй должен быть у работников технического контроля и третий в инструментальной мастерской как контрольный пример.

Любой калибр маркируют, т. е. на обеих сторонах краской пишут его номер, классы точности и номинальный размер посадки.

В ходе работы станочник обязан в установленное время осуществлять контроль предельным калибром точность изготовления подробности. Запрещается нажимать на калибр рукой. В случае если подробность имеет неправильные размеры, станочник обязан остановить работу, узнать и устранить обстоятельство отклонения от заданных размеров: наряду с этим все подробности, изготовленные с момента прошлой проверки, подлежат контролю.

Рис. 5. Предельные калибры:

1 — скоба односторонняя железная 10—20 мм, 2 — скоба двухсторонняя железная 10—20 мм, 3 — скоба односторонняя из металла, 4 — скоба двухсторонняя из металла, 5 — скоба односторонняя сборная железная 120— 800 мм, 6 — скоба двухсторонняя сборная железная 120—800 мм, 7 — скоба односторонняя сборная из клееной древесины двутаврового сечения с железными накладками 800—2000 мм, 8 — скоба двухсторонняя сборная из сечения и клеёной древесины с железными накладками 800—2000 мм, 9 — скоба односторонняя сборная железная 800—2000 мм, 10 — пробка односторонняя железная 6—18 мм, 11 — пробка двухсторонняя 6—18 мм, 12 — нутромер двухсторонний железный 3—18 мм, 13 — пробка двухсторонняя железная для контроля длины продолговатых гнезд 6—120 мм, 14 — нутромер из металла, фанеры-и дельта древесины 120—800 мм, 15 — нутромер односторонний сборный из клееной древесины двутаврового сечення с железными накладками 800 —2000 мм, 16 — нутромер двухсторонний сборный из клееной древесины двутаврового сечения с железными накладками 800 —2000 мм, 17 — глубиномер двухсторонний железный 1—50 мм, 18— уступомер двухсторонний железный 1—50 мм. 19 — высотомер двухсторонний железный 1—50 мм, 20 — предельный калибр для контроля высоты заплечика 3—18 мм, 21 — пробка контрольная железная 1—18 мм, 22 — стержень контрольный железный 18— 800 мм облегчает процесс сборки и снабжает необходимое уровень качества собранного изделия.

Процесс сборки готовых деталей и изделий с проверкой их калибрами складывается из последовательности стадий. Первой стадией есть сборка подробностей в узлы — рамки, щиты, коробки. Перед тем как собирать из них изделия, их обрабатывают на станках с целью выверки размеров с применением калибров, уничтожения провесов и, в случае если необходимо, сверления гнезд, отборки профилей.

Последней стадией сборочного процесса есть сборка деталей и узлов в изделие.

На многих фирмах столярные изделия собирают конвейерным методом. Нужной предпосылкой конвейеризации есть высокое качество и точность узлов и обработки деталей, поступающих в сборку на конвейер.

Рис. 6. Контроль наружных размеров:

а — проходной стороной скобы, б — непроходной стороной скобы

Процесс сборки письменных столов организуется в трех специальных поточных линиях. При выпуске книжных шка-

Рис. 7. Контроль шпунта и глубины гнёзд:

На каждой линии организован собственный поток, самый полно отвечающий технологическому процессу, осуществляемому на данной линии.

Рис. 8. Схема разветвленного сборочного и отделочного конвейеров:

1 — конвейер для сборки коробок и полуящиков, 2 — поточная линия дверок стола и изготовления крышек, 3 — комплектовочно-распределительный конвейер, 4 — конвейер для выдержки изделий, 5 — сборочный конвейер, 6 — участок для подготовки изделий к отделке, 7 — конвейер для отделки изделий

Подробности склеивают синтетическим клеем. Для ускорения процесса склеивания детали и узлы проходят через нагревательную камеру.

Внедрение сборочных пневматических вайм уменьшило за-траты времени на сборку разных по конструкции узлов изделий.

Выпуск письменных столов и книжных шкафов с конвейеров производится партиями. За одну смену с конвейеров снимается 70 готовых изделий.