Обработка миниатюрных изделий профилированным электродом

Электроэрозионным способом прошивают отверстия диаметром 0,1—0,5 мм в сетках, ситах, фильерах, распылителях, фильтрах, волоках. Наряду с этим обеспечивается точность ±0,01 мм. Отверстия диаметром менее 0,1 мм как правило действеннее обрабатывать лазерным и электронно-лучевым способами. Минимальный диаметр отверстий, что удалось прошить электроискровым методом, равен 0,009 мм.

Наряду с этим для электрода применяли вольфрамовую проволоку диаметром 0,005 мм.

Межэлектродный зазор поддерживался следящей совокупностью в пределах 0,0025 мм при токе обработки / = 40 мА. Для наблюдения за ходом электроискрового прошивания использовали микроскоп с повышением 30х. Диэлектрическую жидкость шепетильно фильтровали.

Ванна для нее была изготовлена из прозрачного оргстекла для наблюдения за процессом обработки и точностью установки.

Использование электроэрозионного способа самый целесообразно при обработке изделий, имеющих разные фасонные полости, прорези, канавки и другие элементы сложной конфигурации. Преимущества электроэрозионного способа проявляются не только при изготовлении изделий из труднообрабатываемых материалов, но и при обработке изделий из относительно легкообрабатываемых материалов.

Так, при малых толщинах изделий, на протяжении механической обработки неизбежен брак, появляющийся благодаря деформаций от сил резания и усилий зажима. При электроэрозионной обработке деформации обрабатываемого изделия нет, помимо этого, не образуются и заусенцы. Недочётами электроэрозионной обработки являются относительно малая производительность процесса, большой износ электрода-инструмента, недостаточная точность.

Разработка обработки типовых изделий. Главными технологическими параметрами, определяющими процесс электроэрозионной обработки, являются энергия, вводимая в зону обработки, либо напряжение на электродах, ток замыкания, время и ёмкость обработки. Для настройки на наблюдения и заданные режимы на электроэрозионных станках предусматриваются соответствующие устройства.

Электроэрозионный способ обработки разрешает без приложения ощутимых упрочнений удачно осуществлять одновременное прошивание громадного количества малых отверстий в узких и маложестких изделиях, изготовленных из жаропрочных, нержавеющих и других труднообрабатываемых материалов. Номенклатура изделий с отверстиями, пазами, прорезями, щелями малых размеров всегда увеличивается. К этим изделиям относятся детали топливной аппаратуры двигателей, форсунки и фильеры для производства химических и стеклянных волокон, дюзы и волоки, фильтры, сита; электроискровым методом изготовляются мелкоструктурные сетки электровакуумных устройстве прямоугольными и квадратными отверстиями с узкими перемычками, детали и резонаторы замедляющих совокупностей, анодные блоки магнетронов.

Разглядим разработку изготовления сферических сеток электронных устройств как типовую, включающую элементы обработки профилированным и непрофилированным (проволочным) электродами.

Технологическим процессом изготовления сферических сеток из молибдена толщиной 0,2—0,3 мм и диаметром 10 мм предусматривается изготовление особого обрабатывающего электрода. Электрод представляет собой бронзовый стержень, на финише которого выполнены пазы в двух взаимно перпендикулярных направлениях. Ширина пазов определяется шириной перемычек сетки с учетом межэлектродного зазора, а их ход — шагом перемычек.

Пазы на электроде изготовляют электроискровой прорезкой непрофилированным электродом (проволокой на координатной установке СН-144).

Заготовку электрода закрепляют цангой в поворотном приспособлении. На одном финише электрода нарезают пазы на глубину 5—6 мм непрерывно движущейся бронзовой проволокой диаметром 0,1 мм. После этого электрод поворачивают на 90° и пазы нарезают в перпендикулярном направлении.

В качестве диэлектрической жидкости применяют осветленный керосин. Оптимальными электрическими режимами изготовления пазов в электроде являются напряжение на конденсаторе при разомкнутых электродах — 100 В; ток замыкания — 0,7—0,8 А; емкость —0,25 мкф. При таких параметрах обеспечивается получение шероховатости обрабатываемой поверхности в пределах от Rz ^ 20 мкм до Ra «с.

2,5 мкм и точность изготовления до ±0,03 мм. Время нанесения пазов в электроде образовывает от 6 до 12 ч в зависимости от типоразмера сетки.

Для снятия внутренних напряжений в заготовках сферических сеток их направляться перед электроискровой обработкой подвергнуть отжигу. Изготовление отверстий в сферической сетке происходит за один проход. Обрабатывающий электрод крепят в элек-трододержателе, а заготовку — в приспособлении, что разрешает устанавливать обрабатывающий электрод по центру заготовки.

По мере внедрения электрода в обрабатываемую подробность образуется необычный лабиринт, по которому продукты обработки попадают в диэлектрическую жидкость, и их удаление из центральной части сферы затрудняется. Помимо этого, потому, что сетки изготовляют при малой энергии импульсов (не более чем 500 мкДж), то образующиеся в ходе разряда силы не в состоянии отбросить продукты электрической эрозии на достаточное расстояние.

Воз-Действие всех этих факторов ведет к скапливанию продуктов эрозии в зоне обработки. Исходя из этого обрабатывающему электроду сообщается осцилирующее перемещение (с частотой 10 Гц) вибратором. Отвод продуктов эрозии из территории обработки облегчается кроме этого изготовлением особого электрода-инструмента, отличающегося от обрисованного наличием центрального и боковых отверстий.

В перпендикулярном направлении к этим каналам прорезаются пазы до выхода в эти каналы.

Инструмент. Успешное использование электроэрозионного способа обработки отверстий сложных конфигураций и форм во многом обусловливается разработкой изготовления профилированных электродов-инструментов. Имеется громадное разнообразие способов изготовления профилированных электродов-инструментов.

Выбор самый рационального метода во многом содействует эффективности и внедрению электроэрозионного способа.

При массовом и серийном изготовлении подробностей с фасонным профилем целесообразно использовать следующий технологический процесс изготовления профилированных электродов. Первоначально слесарно-механическим методом изготавливают пара электродов чтобы выяснить их нужные размеры при соответствующих режимах обработки. Наряду с этим размеры электрода-инструмента, благодаря изюминок электроэрозионной обработки, постоянно отличаются от размеров обработанных полостей.

По окончании подбора оптимальных электрических определения размеров и режимов обработки электродов-инструментов изготавливают волоки с колическом переходов, определяемым размерами и сложностью профиля электрода. Материалом для того чтобы помогают бронзе марок JI58, JIC59, JI62, красная медь и др., а для изготовления волок — пластинки жёсткого сплава Т15К6, ВК-8 и др. толщиной 1—1,5 мм. Твердосплавные пластинки запаивают в металлические оправки.

Для припаивания твердосплавной заготовки волоки создают предварительное меднение, поскольку расплавленное олово не смачивает поверхность жёсткого сплава. Предварительно поверхности, подлежащие меднению, зачищают узкой абразивной шкуркой до блеска и обезжиривают в бензине, ацетоне или других растворителях.

Для нанесения слоя меди на жёсткий сплав применяют электроискровые установки, служащие для деталей и поверхностного упрочнения инструмента. Наряду с этим в вибратор вместо твердосплавного стержня вставляют электрод из бронзовой проволоки. Операцию меднения создают подобно операции упрочнения.

Процесс сперва ведется на «мягких» режимах. По окончании нанесения узкого бронзового слоя производится переключение на «твёрдые» режимы и возрастает толщина слоя до 0,05—0,06 мм. Нанесенный электроэрозионным методом слой меди прочно удерживается на поверхности твердосплавной пластинки, поскольку процесс меднения протекает с диффузией частиц меди в жёсткий сплав.

Для соединения твердосплавной пластинки со металлической оправкой возможно применять простые методы, каковые используются

я пайки пластин к державкам при изготовлении твердосплавных пезцов. Но наряду с этим смогут показаться микротрещины в пластинке, каковые обнаруживаются лишь в ходе протягивания заготовок электродов через отверстие в волоке. Кроме этого указанный метод требует дополнительной механической обработки по окончании пайки.

Нанесение бронзового подслоя на твердосплавную пластинку возможно создавать и на любом электроискровом либо электроимпульсном станке. Наряду с этим пластинки усиливают в приспособлении либо тисках на столе станка. Процесс меднения на эЛектро-эрозионных станках протекает при обратной полярности если сравнивать с процессом прошивания отверстий. В электрододержателе станка устанавливается бронзовый электрод с заправленным под углом 30—45° финишем.

По окончании настройки, нужной для покрытия режимов, включают автоматическую подачу. При соприкосновении бронзового электрода с пластинкой происходят импульсные разряды, в следствии чего частицы меди переносятся на пластинку. По окончании нанесения бронзового подслоя поверхность пластинки зачищают шкуркой, наряду с этим удаляют следы пригара.

Омедненная поверхность твердосплавной пластинки прекрасно лудится и паяется оловом.

Для прошивания отверстия нужного профиля в волоке применяют электроды, изготовленные слесарно-механическим методом. Процесс прошивания отверстия ведут на «мягких» режимах для получения качественной поверхности и исключения опасности появления микротрещин: напряжение на электродах 80—90 В] ток — 0,4—0,6 А; емкость — 0,15—0,2 мкф; скорость углубления электрода-инструмента в заготовку — 0,3—0,8 мм/мин; скорость съема материала — 60—80 мм3/мин.

Чтобы не изготовлять громадного количества волок, рекомендуется предварительно изготовить на вальцах упрощенные профили электродов. Это мероприятие существенно уменьшает время их изготовления. Упрощенные профили на вальцах изготовляют методом шлифования на оптических профилешлифо-вальных станках, каковые снабжают правильное совпадение профилей на обоих вальцах.

Протягивание профилированных электродов с успехом возможно создавать на токарных станках. Волоку, помещенную в оправку, зажимают в патроне, а заготовку электрода крепят в суппорте станка. Процесс протягивания осуществляется машинально.

После этого протянутую заготовку разрезают абразивным кругом на электроды нужной длины. Электроды, полученные методом вальцевания с последующим протягиванием через волоку, владеют большой механической прочностью, кроме того при малых поперечных сечениях, поскольку в ходе протягивания происходит упрочнение и нагартовка.

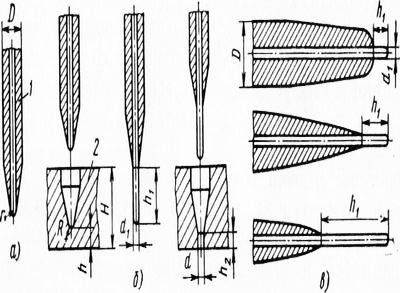

Для прошивания отверстий диаметром менее 0,05 мм ввиду малой устойчивости проволочных электродов изготавливают особые электроды повышенной жесткости. Разработка изготовления электродов для прошивания отверстий диаметром 0,02 мм включает операцию гальванического осаждения меди на узкий вольфрамовый провод. Наряду с этим вольфрамовая сердцевина профилирует цилиндрическое отверстие в подробности, а наружная коническая бронзовая оболочка помогает для придания жесткости электроду и обеспечения возможности закрепления его на станке, и получения заходного конуса, соосного с цилиндрическим каналом.

Рис. 1. Электроэрозионное прошивание отверстий

Для получения отверстий с цилиндрическим каналом и конической заходной частью (как это, к примеру, требуется в фильерах для производства химических волокон) биметаллический электрод устанавливают в электрододержателе станка и шепетильно выверяют.

После этого создают электрохимическое профилирование электрода стравливанием наружного слоя меди с образованием конуса радиусом при вершине, равным половине диаметра вольфрамовой проволоки. Наряду с этим употребляется эффект заострения железных стержней в электролите.

Биметаллический электрод с конусным финишем устанавливают строго перпендикулярно плоскости обрабатываемой заготовки. Затем осуществляется копирование конического углубления по форме электрода в заготовке. Наряду с этим в заготовке оставляют перемычку высотой h, большей, чем требуемая высота будущего цилиндрического канала.

Потом производится электрохимическое стравливание бронзового гальванического покрытия до полного обнажения вольфрамовой сердцевины. Затем создают образование и окончательное прошивание перемычки цилиндрического канала.

Электрохимическое травление бронзовой оболочки электрода реализовывают в растворе хромового ангидрида при напряжении 15—20 В и токе 0,1—0,15 А. Скорость съема меди при таких параметрах образовывает 0,15—0,8 мм3/мин. Для получения качественной конусной части электрода травление бронзового покрытия создают методом последовательных погружений профилируемой части в электролит. Время выдержки электрода в загружённом состоянии образовывает 2—3 с. Полное время профилирования электрода в среднем образовывает 3—5 мин.

При прошивании заходного цилиндрического канала и конуса выбор режимов обработки создают с учетом трансформации формы электрода благодаря его износа. При толщине заготовки до 1 мм прошивание конического углубления производится на режимах с энергией импульса 2 мкДж и менее. При толщинах более чем 1 мм прошивание реализовывают в два этапа.

Сначала — предварительная обработка на режимах с энергией 30—50 мкДж, а после этого — чистовая с энергией 12 мкДж и менее.

Прошивание цилиндрического отверстия создают на режимах с энергией от 2,5 до 12 мкДж в зависимости от требуемого диаметра отверстия. С уменьшением энергии импульса возрастает время прошивания. Оптимальным режимом обработки отверстий диаметром 0,02—0,06 мм есть режим с энергией 4,5 мкДж.

Относительная величина износа электрода по длине образовывает 60—70%.

Оборудование. Изюминкой электроэрозионной обработки есть относительная простота ее автоматизации, возможность сигналов и получения команд в эргономичной, легкопреобразуемой форме. Это разрешает создавать автоматические станки с программным управлением.

Отечественная индустрия производит широкую номенклатуру электроискровых и электроимпульсных станков для обработки миниатюрных поверхностей и изделий.

Электроэрозионные станки возможно подразделить на две главные группы:

— станки для прошивания круглых и профильных отверстий методом прямого и обратного копирования формы электрода-инструмента;

— станки для получения узких пазов, прорезей, вырезки узкой проволокой, либо непрофилированным электродом.

Для прошивания круглых и профилированных отверстий в изделиях из токопроводящих материалов помогают универсальные станки, в которых использован способ копирования профилированным электродом. Электроискровой копировально-проши-вочный станок 57М рекомендован для прошивания отверстий диаметром 0,05 мм и фасонных полостей в малогабаритных изделиях.

Для прошивания отверстий диаметром 0,03 мм и более, разных полостей и фасонных отверстий, в пластинах из закаленной стали и других жёстких и вязких материалов, с высокой точностью (до 0,002 мм) их обоюдного размещения помогают электроискровые координатно-прошивочные прецизионные станки 150—153. Для прошивания отверстий диаметром 0,02 мм и выше помогает электроэрозионный станок 200.

Кроме универсальных для прошивания отверстий, прорезания полостей, щелей, пазов, изготовления небольших сеток нашли использование специальные станки 34М2; 62М; 159—162 и МЭ-25.

Достаточно широкое использование взяли электроискровые полуавтоматы и автоматы для прошивания в соплах и дизельных распылителях наклонных отверстий для распыливания топлива. Распылители изготавливают из высоколегированной жаропрочной стали, исходя из этого получение отверстий малых диаметров сверлением затруднено. Для прошивания отверстий диаметром 0,15—0,4 мм, расположенных под углами от 0° до 90°, помогает специальный электроискровой станок 34М2.

Кроме этого станок возможно использован для обработки разных миниатюрных изделий с отверстиями, узкими щелями, прорезями (к примеру сеток, фильтров, фильер и др.). Большое соотношение глубины прошиваемых отверстий к диаметру образовывает 8—10.

Особый электроискровой автомат 62М помогает для последовательной обработки шести отверстий диаметром 0,15 мм в распылителях. Для получения отверстий диаметром 0,13 мм и более в подробностях топливной аппаратуры помогают особые станки 159—162. Электроэрозионный станок МЭ-25 рекомендован для того чтобы с диаметром отверстий 0,4—0,5 мм из страниц нержавеющей стали.

Визуальный контроль процесса прошивания отверстий диаметром 0,04 мм и более на особых координатных электроискровых установках реализовывают посредством инструментального микроскопа ММИ-2. Установка снабжена автоматическим регулятором подачи с электронной схемой слежения, которая владеет громадной высокой скоростью и чувствительностью реакции на трансформации среднего значения напряжения на межэлектродном промежутке, не потребляет энергии из рабочего контура и тем самым не нарушает процесса работы.

В качестве аккуратного органа следящей совокупности применяют электродвигатель переменного тока. Для интенсификации процесса обработки предусмотрен вибратор. вибратора стола и Конструкции установки снабжают осевую амплитуду от 0 до 0,1 мм, что гарантирует получение отверстий с верной геометрией.

Точность обработки отверстий ±0,005 мм, а точность размещения их по координатам — 0,01 мм.

В качестве электрода-инструмента применяют латунную, молибденовую либо вольфрамовую проволоку. направление и Подача проволоки производится двумя ведущими роликами через стеклянный капилляр-кондуктор. В качестве рабочей жидкости для очень правильных малых отверстий применяют смесь спирта с дистиллированной водой.

Для получения отверстий диаметром 0,05 мм и менее в подробностях из токопроводящих материалов помогает электроэрозионный станок, складывающийся из генератора импульсов и фактически станка. Генератор импульсов выполнен по схеме RC. Напряжение питания контуров генератора — 70—80 В; ток замыкания — 35—40 А. Подача электрода ведется машинально. Регулятор подачи электрода — двухкаскадный электронный усилитель, в выходной каскад которого включен коллекторный электродвигатель.

Скорость подачи электрода в зону обработки и обратно задается потенциометрами.

Рис. 2. Электроискровой станок для прошивания отверстий

Параметрами регулирования скорости подачи электрода являются величина напряжения в междуэлектродном промежутке и падение напряжения на балластном сопротивлении. Такая совокупность регулирования разрешает прошивать отверстия от начала до конца при оптимальном режиме без дополнительного регулирования в ходе работы. отвод электрода и Быстрый подвод достигается переключением электродвигателя подачи на повышенное напряжение от выпрямителя.

Сигнализация окончания прошивания отверстия осуществляется посредством дополнительного электрода и реле. Для обеспечения устойчивого прошивания отверстий в станке применен вибрирующий электрод. Частоту (100 Гц) и амплитуду (пара сотых долей миллиметра) вибрации подбирают трансформацией сопротивления в цепи импульсного генератора.

Устройство электроискрового станка продемонстрировано на рис. 2. На алюминиевой плите, покрытой изоляционным материалом, укреплена стойка, по которой перемещается кронштейн; винтом кронштейн закрепляют в заданном положении. На кронштейне смонтированы коллекторный электродвигатель, понижающий панель и редуктор. На панели укреплен электродо-держатель, изготовленный из стеклянной трубки с внутренним диаметром 0,8—0,5 мм, кондукторная втулка и кондуктор.

Последняя предназначена для направления электрода. Она изготовлена из стекла и имеет конусное отверстие, мельчайший диаметр которого 0,03—0,06 мм, а громаднейший — 2,0—3,0 мм для облегчения ввода электрода во втулку.

К бронзовой вставке, вмонтированной в кондуктор, подведен хороший полюс от генератора импульсов. Винт помогает для закрепления изделия в кондукторе. Дополнительный электрод, вмонтированный во втулку 8 из оргстекла, поджимается к обрабатываемому изделию при помощи откидной планки.

В корпусе кондуктора имеются отверстия для лучшего доступа рабочей жидкости к изделиям. Между торцом и изделием кондукторной втулки при помощи упорного винта устанавливают зазор 0,6—1,2 мм для лучшего доступа рабочей жидкости и удаления продуктов эрозии. Громадный зазор создавать не рекомендуется, поскольку вероятен разбивание отверстия и «прогиб» электрода по диаметру.

В пазу панели находится подвижная каретка, на которой смонтирован подающий механизм электрода. Подвижная каретка изготовлена из оргстекла. Она имеет два боковых вертикальных направляющих паза прямоугольного профиля и вольно перемещается в панели относительно электрододержателя и кондуктора, в пределах 2—3 мм.

На каретке имеется прямоугольный выступ, к которому крепят щетку, соединенную с отрицательным полюсом генератора импульсов. В этом же прямоугольном выступе находится направляющее отверстие диаметром 0,5— 0,8 мм для направления электрода.

Механизм складывается из двух последовательностей, расположенных на одном уровне роликов. Ведущий ролик представляет собой ступенчатый валик, на утолщенный финиш которого напрессованы кольцо из оргстекла и кольцо из красной меди, по которому скользит щетка. Ведущий ролик через эластичный валик соединен с коллекторным электродвигателем и редуктором.

Ведомый ролик представляет собой эксцентриковый валик, на правой стороне которого напрессован шарикоподшипник, имеющий втулку из оргстекла. На протяжении заправки электрода через электрододержатель и направляющее отверстие в кондукторную втулку отвод ведомого ролика реализовывают рычагом. По окончании заправки электрода на протяжении работы ведомый ролик поджимается к ведущему ролику при помощи спиральной пружины (на рисунке не продемонстрировано).

Электромагнитный вибратор, укрепленный на панели, своим штоком связан с подвижной кареткой и при помощи возвратной пружины осуществляет вибрацию электрода, зажатого между подающими роликами. Ванна И, в которой находится рабочая жидкость, изготовлена из винипласта.

Для придания и выправления электрода ему нужной упругости создают его на-гартовку методом прокатывания отрезка провода со снятой изоляцией длиной 100—120 мм между двумя плитками соответствующего размера, имеющими гладко прошлифованные поверхности. По окончании таковой прокатки—нагартовки в течение 0,5—1 мин электрод на всей протяженности получается ровный и получает нужную упругость.

Работа на станке сводится к следующему. Подготовленный для работы электрод вставляют в электрододержатель через направляющее отверстие подвижной каретки, а при отведенном ведомом ролике — в кондукторную втулку. Затем ведомый ролик спиральной пружиной поджимает электрод к ведущему ролику и, следовательно, соединяется с отрицательным полюсом генератора импульсов.

Обрабатываемое изделие устанавливают в кондуктор и закрепляют винтом, в следствии чего изделие соединяется с хорошим полюсом генератора импульсов. Зазор между кондукторной втулкой и изделием, равный 0,6—1,2 мм, обеспечивается при помощи упорного винта.

После этого в изделие вставляется дополнительный электрод, сигнализирующий о финише прошивания отверстия и поджимается к изделию откидной планкой. Кондуктор погружается в диэлектрическую жидкость и фиксируется винтом в заданном положении. Наряду с этим нужно, дабы над обрабатываемым изделием уровень рабочей жидкости был не меньше 3 мм. При помощи тумблера включают генератор импульсов; наряду с этим загорается сигнальная лампочка.

Тумблером включают электромагнитный вибратор, что формирует вибрацию электрода с частотой 100 Гц и амплитудой колебания в пара сотых долей миллиметра, а трехпозиционный тумблер ставят в положение «Вниз».

В момент касания электрода с изделием происходит искрение. Трехпозиционный тумблер ставят в положение «Автоматическая подача», а регуляторами скорости подачи вверх и вниз по показаниям миллиамперметра настраивают автоматическую подачу электрода.

При прошивании отверстий напроход электрод соприкасается с дополнительным электродом, наряду с этим отключается напряжение генератора и зажигается сигнальная лампа финиша обработки. Затем трехпозиционный тумблер становят в положение «Вверх» и электрод выводят из обрабатываемой поверхности. Для прошивания отверстия диаметром 0,05 мм в металлической пластине толщиной 0,5+0’1 мм затрачивается 2 мин.

Замену рабочей жидкости в ванне создают в зависимости от величины загрязнения ее продуктами эрозии.

Рис. 3. Электроискровой станок для прошивания отверстий в фольге

При подключенном генераторе импульсов запрещается опускание и подъём кондуктора в ванну с рабочей жидкостью, и прикосновение руками к электроду и установка подробности в кондуктор.

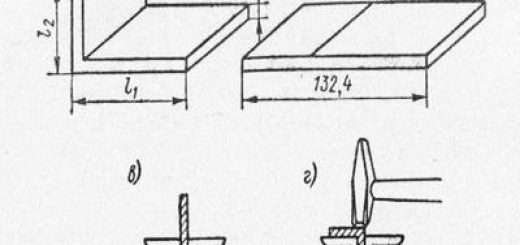

При электроэрозионной обработке на изделие не выясняется большого силового действия, исходя из этого для прошивания отверстий в маложестких изделиях из фольги используют электроискровые станки, к примеру, электроискровой станок с запрограммированной подачей электродов. Программа выполнена в виде кулачка 8 иногда осуществляющего подачу электроискровой головки.