Приемы ручной и механизированной гибки металлов различных сечений

Гибку подробностей из узких заготовок создают не ударами, а сглаживанием. Гибку заготовок из листового и полосового металла толщиной более 0,5 мм и из круглого материала диаметром более 4 мм делают на оправках ударами молотка. Форма оправки обязана соответствовать форме изгибаемого профиля с учетом деформации металла.

Для исполнения эластичны подробностей нужно выяснить длину заготовки. Расчет длины заготовки создают по чертежу подробности. Чертеж подробности разбивают на отдельные участки, подсчитывают их длину с учетом радиусов всех изгибов, после этого суммируют полученные результаты и находят неспециализированную длину заготовки.

Для подробностей, изгибаемых под прямым углом без закруглений с внутренней стороны, величина излишка металла (припуска) на изгиб образовывает от 0,6 до 0,8 толщины металла.

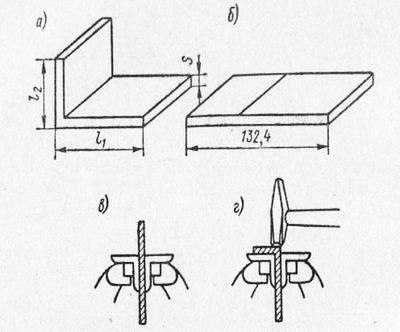

Эластична подробностей из полосового и пруткового металла. Допустим, что требуется, к примеру, произвести гибку угольника из полосовой стали под прямым углом без закругления с внутренней стороны (рис. 1,а).

Рис. 1. Приемы эластичны угольника в тисках

Для этого нужно:

1. Разбить угольник на отдельные участки и подсчитать их размеры: L1=50 мм, L2 = 80 мм, L3= 4 мм.

2. Вычислить неспециализированную длину заготовки по формуле

3. Отрубить заготовку длиной 132,4 мм и выправить ее на наковальне и плите.

4. Опилить место сруба по ширине заготовки в размер под прямым углом.

5. На месте изгиба заготовки нанести чертилкой разметочную риску (рис. 1,б) и зажать полосу в тисках между двумя накладными губками — нагубниками (рис. 1, в).

6. Загнуть полку угольника, нанося равномерные удары молотком всей поверхностью бойка (рис. 1,г).

Рис. 2. Приемы изготовления скобы в тисках

Эластична в приспособлениях заметно уменьшает затраты ручного труда слесаря и усиливает уровень качества обработки. Для изготовления, к примеру, шарнирной петли пользуются несложным приспособлением, продемонстрированным на рис. 3, а. В прорезь корпуса вставляется заготовка, по окончании чего равномерными ударами молотка либо нажимом губок тисков на верхнюю кромку заготовки противоноложная кромка в отверстии приспособления изгибается так, что образует наряду с этим петлю установленного размера.

Гибку рамок ножовочных станков возможно выполнить в особом приспособлении конкретно в тисках. Для этого заготовку, установленную под упор, и ролик поднятого рычага зажимают винтом, а после этого рамку сгибают под углом 90°. Для облегчения процесса эластичны ролик смазывают, а рычаг удлиняют насадкой на него куска трубы.

Ушко для рамки ножовочного станка при наличии приспособления возможно изготовить в два приема. Сперва оправкой изгибают заготовку так, как продемонстрировано на рис. 3,в, а после этого обжимают ушко в тисках.

Как уже указывалось, самая производительная и правильная эластична заготовок осуществляется на станках и гибочных прессах.

Эластична и вальцевание труб. При изготовлении узлов трубопроводов (к примеру, паропроводов для отвода и подвода пара, водопроводов, газопроводов, воздухопроводе и маслопроводов) довольно часто нужно взять много криволинейных участков труб, изогнутых под пазлИчными углами в одной либо нескольких плоскостях.

Все существующие методы изготовления таких участков смогут быть по большей части разбиты на три группы: без нагоева заготовки — холодная эластична труб; с нагревом заготовки — тёплая эластична труб; при помощи сварки сегментов. Гибку труб делают вручную посредством разных приспособлений либо на особых трубо-гибочных станках.

Рис. 3. Приемы эластичны в приспособлениях: а —петли; б—рамки ножовочного станка; в и г—эластична ушка для рамки ножовочного станка

Гибке подвергают цельнотянутые и сварные металлические трубы, и трубы из сплавов и цветных металлов.

В зависимости от материала, диаметра труб и радиуса изгиба гибку реализовывают с наполнителем либо без наполнителя. Наполнитель при гибке предохраняет стены трубы от образования в местах изгиба складок, морщин (гофров). В качестве наполнителя используется’ небольшой, прекрасно просушенный речной песок либо канифоль, которую заливают в трубу в расплавленном состоянии.

Холодную гибку труб с наполнителем рекомендуется делать следующим образом. Один финиш трубы хорошо забить древесной пробкой, а через второй наполнить трубу песком. При наполнении трубу необходимо поворачивать и простукивать молотком снизу доверху, дабы песок уплотнился в трубы.

Наполнив трубу песком, второй финиш ее кроме этого необходимо забить древесной пробкой. Затем мелом намечают место изгиба и после этого устанавливают трубу в приспособление так, дабы сварной шов (в случае если труба не цельнотянутая) был сбоку. При таковой установке трубы необходимо забрать ее обеими руками за долгий финиш и с опаской согнуть на заданный угол.

Проверив правильность эластичны по шаблону и образцу, выбить пробки, высвободить трубу от песка и продуть ее сжатым воздухом.

Эластична труб в нагретом состоянии, в большинстве случаев, выполняется с наполнителем. Подготовка (изготовление пробок, их забивка в отверстия трубы, наполнение трубы и др.) производится равно как и в прошлом примере. Для выхода газов в пробках нужно сделать маленькие сквозные отверстия, в другом случае может случиться разрыв труб либо смогут вылететь древесные пробки.

В практике эластичны труб длину нагреваемого участка принимают при изгибе под углом 90° равной 6d; при угле 60° равной 4d, а при угле 45° равной 3d.

Нагрев металлических труб создают пламенем паяльной лампы, газовой горелки, в горне и токами высокой частоты (т. в. ч.) до вишнево-красного цвета, по окончании чего устанавливают трубу в приспособление и сгибают до заданного угла. Сняв трубу с приспособления, дают ей остыть, а после этого выбивают из отверстий пробки и высыпают песок. Контроль правильности изгиба реализовывают по шаблону либо эталонной трубе (примеру).

Рис. 4. Приемы эластичны труб: а—с нагревом; б и в—посредством приспособлений

Гибку труб вручную довольно часто делают посредством приспособления, к примеру на плите с отверстиями, в которых в нужных местах устанавливаются штыри (рис. 4). Штыри служат в качестве упоров, нужных при гибке трубы.

Это приспособление возможно использовано при направляться труб разных диаметров.

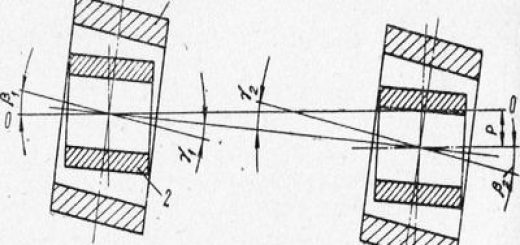

Используются кроме этого роликовые приспособления разных конструкций. На рис. 4, в нарисовано особое приспособление для эластичны труб одного диаметра.

Оно складывается из двух роликов — неподвижного и подвижного, вмонтированных в вилку. неподвижный ролик и Вилка сидят на неспециализированной оси, укрепленной в основании. Финиш трубы прижимается скобой к неподвижному ролику и при повороте рукоятки изгибает трубу роликом по заданному радиусу.

Канавки (ручьи) на роликах соответствуют диаметру изгибаемой трубы. Приспособление крепится к верстаку основанием.

Новые методы эластичны труб. Сейчас все большее использование находят новые, методы эластичны труб: эластична с растяжением заготовки и эластична с индукционным нагревом (нагрев токами высокой частоты).

При гибке с растяжением заготовку подвергают растягивающим напряжениям, превышающим предел текучести металла, и уже в растянутом состоянии гнут. Используется данный процесс эластичны для изготовления разных деталей самолетов, автобусов, ЖД и трамвайных вагонов, морских и речных судов, сельскохозяйственных автомобилей, изготовляемых из углеродистых и легированных сталей, и алюминиевых, магниевых, бронзовых и титановых сплавов.

Эластична осуществляется на гибочно-растяжных автомобилях с поворотным столом. Преимущество этого процесса если сравнивать с простым методом эластичны заготовок пребывает в том, что заготовка по окончании эластичны не пружинит. Помимо этого, при изготовлении подробностей требуется оборудование меньшей мощности.

Умелая установка для эластичны труб с применением индукционного нагрева была создана в Ленинграде по предложению И. В. Богачева и Б. М. Колявкина. На базе данной установки после этого были созданы три типа трубогибочных станков: малого, большого размеров и среднего, предназначенных для эластичны труб различных диаметров.

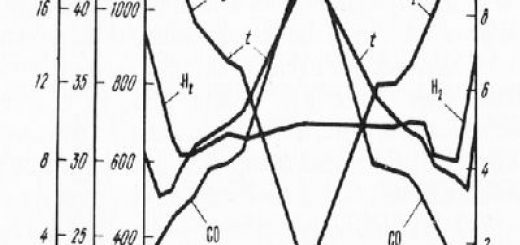

Громаднейшее распространение взяла средняя модель станка для эластичны труб с наружным диаметром от 95 до 300 мм. Установка складывается из двух частей: механической и электрической. Механическая часть представляет собой фактически станок для эластичны труб; в электрическую часть входят высокочастотная установка и электрооборудование станка.

Станок складывается из сварной станины коробчатого типа, на которой расположены каретка зажима трубы, механизм продольной подачи, каретка направляющих роликов, каретка нажимного ролика, и индуктор для индукционного нагрева трубы.

Каретка зажима помогает для закрепления трубы на станке. Она перемещается на протяжении станины ходовым винтом механизма продольной подачи. Для зажима трубы на каретке имеются две губки, одна из которых подвижная.

Подвижная губка перемещается винтом посредством рукоятки вручную и прижимает трубу к неподвижной губке. Ось изгибаемой трубы эксцентрична по отношению к станине. Величина эксцентриситета разна для труб различных диаметров.

Каретка направляющих роликов помогает для направления перемещения трубы в ходе эластичны и для восприятия реакции от изгибающего упрочнения. Она перемещается двумя ходовыми винтами, связанными между собой конической передачей. Один из направляющих роликов укреплен на ползуне и может перемещаться вручную винтом. Оба ролика вольно вращаются на собственных осях.

На каретке направляющих роликов закреплены держатель индуктора, высокочастотный трансформатор (на рисунке не продемонстрирован) и элементы совокупности охлаждения.

Рис. 5. Станок для эластичны труб с нагревом токами высокой частоты (средняя модель)

Каретка нажимного ролика закреплена без движений. По основанию каретки перемещается ползун с запрессованной осью, на которой и вращается нажимной ролик.

Перемещение ползуна осуществляется посредством ходового винта, вращаемого приводом поперечной подачи. На каретке нажимного ролика имеются два конических выключателя для ограничения хода зажимного ролика в зависимости от выбранного радиуса эластичны. Механизм поперечной подачи передает вращение на ходовой винт при помощи цепной передачи.

Но опыт продемонстрировал, что цепную передачу целесообразно заменить на шестеренную.

Сменный индуктор для нагрева труб является кольцомиз бронзовой трубки, которое охлаждается водой, подводимой по эластичному шлангу.

Для дополнительной помощи изгибаемой трубы на станке установлен особый ролик, что может перемещаться посредством рукоятки в зависимости от длины трубы. При щбке особенно долгих труб к каретке зажима присоединяются особые удлинители, поддерживающие свисающую часть трубы. Нагрев трубы производится до температуры 900— 1000 °С.

Конструкция станка предусматривает включение продольной подачи нажимного ролика лишь при достижении температуры 700—750°, что разрешает избежать перегрева материала трубы в начале процесса эластичны.

Труба устанавливается на станке и зажимается губками и в направляющих роликах; прикасаясь к ней вращением вручную винта подводится нажимной ролик. При включении генератора тока в месте размещения индуктора нагревается поясок трубы шириной от 3- до 5-кратной толщины трубы. После этого при помощи механизма продольной подачи труба начинает перемещаться по ролику на протяжении станка.

Вместе с тем начинается перемещение и нажимного ролика. Так, процесс эластичны, т. е. растяжение на внешней стороне и сжатие на внутренней стороне, происходит по узкой кольцевой полосе трубы.

Процесс эластичны осуществляется под действием упрочнений, создаваемых механизмами продольной подачи трубы, и упрочнений, появляющихся при перемещении нажимного ролика методом обкатывания криволинейного участка трубы по нажимному ролику. Эластична труб на станке ведется по непрерывно-последовательному методу, при котором нагрев, эластична и охлаждение осуществляются непрерывно и последовательно.

Эластична труб с применением токов высокой частоты владеет следующими главными преимуществами. Овальность трубы в месте гиба получается меньшая, чем при вторых методах. Выделение тепла происходит конкретно в нагреваемом металле, в то время как при всех других методах тепло передается нагреваемому металлу из внешней среды.

Таковой метод теплопередачи уменьшает время, потребное на нагрев, и теплопотери в вохдух; полное время, потребное для одного изгиба под углом 90°, в зависимости от толщины и диаметра стены изгибаемой трубы, образовывает всего 9,5—14 мин. вместо 54 мин. для эластичны на плите. Следовательно, в случае если в среднем за смену на плите возможно выполнить всего 8—9 гибов радиусом не меньше 3,5—4 диаметров изгибаемой трубы, то на станке с нагревом т. в. ч. возможно взять до 38 гибов с радиусом эластичны, равным 1,5—2 диаметра трубы.

Индукционный метод нагрева разрешает механизировать и в значительной мере автоматизировать процесс эластичны. Наконец, исключается трудоемкая и продолжительная операция набивки труб песком.

Вальцевание труб является операциейрасширения (натяга) внутреннего диаметра финишей труб с целью упрочнения на них фланцев, других деталей и ниппелей, делаемую при помощи особого инструмента— вальцовки. Вальцовку возможно создавать вручную посредством вальцовочных машинок и на станках.

Вальцовка имеет конусные ролики, насаженные на металлический стержень, на одном финише которого образован конус, а на втором — квадратная головка для захвата воротком. Стержень иногда подается вперед пустотелым винтом, ввинчиваемым в резьбу корпуса. Подача осуществляется по мере ослабления давления роликов на стенку трубы.

Винт удерживается от перемещения установочным кольцом.

В ходе развальцовки на конец трубы надевают фланец с выточенными в его отверстии канавками, после этого в трубу вставляют вальцовку с роликами и информируют ей вращение. Наряду с этим ролики, насаженные на конус, будут создавать раскатывание трубы, вдавливая ее металл в канавки фланца. При работе ролики вальцовки смазывают минеральным маслом.

Одна из конструкций машинных вальцовок продемонстрирована на рис. , в. До начала работы стержень вывернут благодаря чего ролики утопают в прорезях корпуса . В то время, когда стержень вместе с конусом начинает вращаться, корпусу и роликам кроме этого сообщается медленное вращательное перемещение; наряду с этим стержень все время ввертывается в корпус и раздвигает ролики. Процесс вальцевания длится , пока гайка не соприкоснется собственными зубьями на торце с зубьями муфты, поджатой пружиной.

Наряду с этим будет наблюдаться характерное прощелкивание, свидетельствующее о том, что процесс вальцевания трубы закончен. Для извлечения вальцовки ее нужно вращать в обратную сторону. Натяжение пружины возможно регулировать вращением гайки 8. В требуемом положении она стопорится контргайкой.

Рис. 6. Развальцовка труб: а —ручная вальцовка; б—схема развальцовывання трубы; в—машинная вальцовка

Для приведения в воздействие вальцовки используют особые развальцовочные машинки. Одна из них, машинка И-118, продемонстрирована на рис. 7. Изюминкой данной пневматической машинки есть двойной планетарный редуктор, разрешающий уменьшить число оборотов ротора дб 100 в 60 секунд на шпинделе и допускающий возможность вращения ротора в обе стороны. Перемена направления вращения производится поворотом муфты

пои помощи левой рукоятки, что изменяет положение чплотника и направление перемещения сжатого воздуха. Шпиндечь машинки имеет внутренний конус и переходную тоубку к нему. Именно поэтому возможно пользоваться вальцовками и с конусными, и с квадратными наконечниками.

Питание машинки осуществляется сжатым воздухом под давлением 5 ати. Не считая особых развальцовочных машинок для вальцевания труб возможно применить кроме этого другие механизмы, имеющие реверсивный движение: резьбонарезатели, пневматические отвертки, сверлильные машинки и др.

Рис. 7. Развальцовочная машинка

Навивка пружин. Витые пружины имеют громадное использование в технике. По форме пружины разделяются на цилиндрические и фасонные, а по роду работы —на пружины, трудящиеся на сжатие, скручивание и растяжение.

У пружин, трудящихся на сжатие, витки расположены на некоем расстоянии друг от друга, у пружин же, трудящихся на скручивание и растяжение, витки хорошо прилегают один к второму. Финиши пружин, трудящихся на сжатие, прижимают к смежным виткам, а в пружинах, трудящихся на растяжение, последние витки отгибают на 90° и загибают в виде колец и полуколец.

Рис. 8. Пружины: а — цилиндрическая, трудящаяся на сжатие; б и в — коническая и цилиндрическая, трудящиеся на растяжение; г и д — особые пружины, трудящиеся на скручивание

Пружины, изготовляемые из проволоки диаметром до 8 мм, навиваются холодным методом с последующей термообработкой (отпуском). Пружины неспециализированного назначения, действующий при довольно низких напряжениях (мебельные, матрацные и т. п.), навиваются холодным методом из проволочной углеродистой стали марок 50 и 50Х. Для изготовления пружин особенно правильных и важных механизмов используется проволока из качественной углеродистой и легированной сталей марок 60Г, 55С2, 50ХГ, 50ХФА и др.

Навивать пружины возможно в тисках, на токарных, револьверных либо специальных автоматах и сверлильных станках.

Рис. 9. Приемы изготовления пружин

Технологический процесс изготовления пружин складывается из навивки, отделки торцов и прицепов, технологических испытаний и термической обработки.

Навивка пружины с ушком выполняется в таковой последовательности:

1) на финише прямой либо изогнутой оправки, диаметр которой немного меньше внутреннего диаметра пружины, просверливают отверстие, диаметр которого на 0,1—0,2 мм больше диаметра проволоки, из которой навивается пружина, или прорезают шлиц на торце оправки;

2) финиш отожженной проволоки вставляют в отверстие либо шлиц оправки и изгибают;

3) оправку со засунутым финишем проволоки зажимают в тисках между древесными либо железными (свинцовыми либо бронзовыми) прокладками;

4) зажав в левой руке плоскогубцами проволоку, правой рукой вращают оправку, навивая пружину;

5) заделывают ушко в оправке и изгибают хвостовик.